Proces spin-pull umožňuje automatizované nastavení vložených matic a nýtovacích matic pro jednostranné spojování, například v uzavřených profilech. U silnějších plechů lze vložnou matici / nýtovací matici kombinovat s podložkou nebo distanční podložkou. Konstrukční spojení matice, plechu a podložky je jednoznačně lepší než spojení slepý nýt s maticí. Kombinace matice a podložky může být použita v mnoha oblastech a může přinést další úspory nákladů ve výrobě.

Obsah

- Nevýhody slepé nýtovací matice

- Výhody vložených matic / nýtovacích matic

- Srovnání obou spojovacích prvků

- Výhody metody spin-pull

- Použitá kombinace matice a podložky

- Podrobný popis procesu Spin-Pull

- Souhrn

Nevýhody nýtovací matice

Pevnost šroubového spoje

U uzavřených profilů s přístupností z jedné strany se použití nýtovacích matic jeví jako zřejmé řešení. Slepé nýtovací matice s nejvyšší třídou pevnosti však nemusí nutně splňovat požadovanou pevnost pro následný šroubový spoj.

Žádné předpětí

Bez ohledu na utahovací moment visí spoj pouze na nýtové patce, protože protiplech je našroubován proti hlavě matice slepého nýtu. Mezi oběma plechy proto nemůže vzniknout předpětí. Korálek nýtu má poměrně malý průměr a není nijak zvlášť silný. Při bočním zatížení pákou nebo axiálním zatížení dosáhne matice slepého nýtu rychle svých limitů.

Důsledky velkého zatížení

Slabým místem spoje slepé nýtovací matice je vytvořená nýtovací lišta. Při velkém zatížení spoje může dojít k deformaci plechu, deformaci límce nýtu, střihu límce nýtu nebo protažení plechem.

Výhody vložených matic / nýtovacích matic

Vysoká nosnost

Průměr a výška zalisované matice / nýtovací matice je mnohem větší než tvarovaná nýtovací kulička slepé nýtovací matice. Díky tomu mohou zalisované prvky odolávat mnohem větším silám z jakéhokoli směru zatížení. Máme také vhodná řešení pro aplikace s vysokými bočními silami (90 stupňů k ose šroubu), která se již vyrábějí sériově.

Síla předpětí jako rozhodující výhoda

Při použití vkládací matice/nitovací matice vzniká mezi spojovanými plechy při následném šroubování pravidelná předpínací síla, která splňuje požadované požadavky. I při použití přídavného distančního prvku vzniká mezi spojením matice a distančního prvku a protiplechu pravidelná předpínací síla. Vytvořená předpínací síla zajišťuje odolné konstrukční spojení.

Potenciální úspory nákladů

Závit klínové matice je kratší než závit nýtovací matice stejné pevnostní třídy.

stejná silová třída. Lze tak použít kratší šroub, což přináší výhody v podobě úspory času a šroubu. Protože náš spoj má mnohem vyšší nosnost než alternativa se slepou nýtovací maticí, může být zapotřebí méně šroubovacích bodů. Proto zde existuje i další potenciál úspory nákladů.

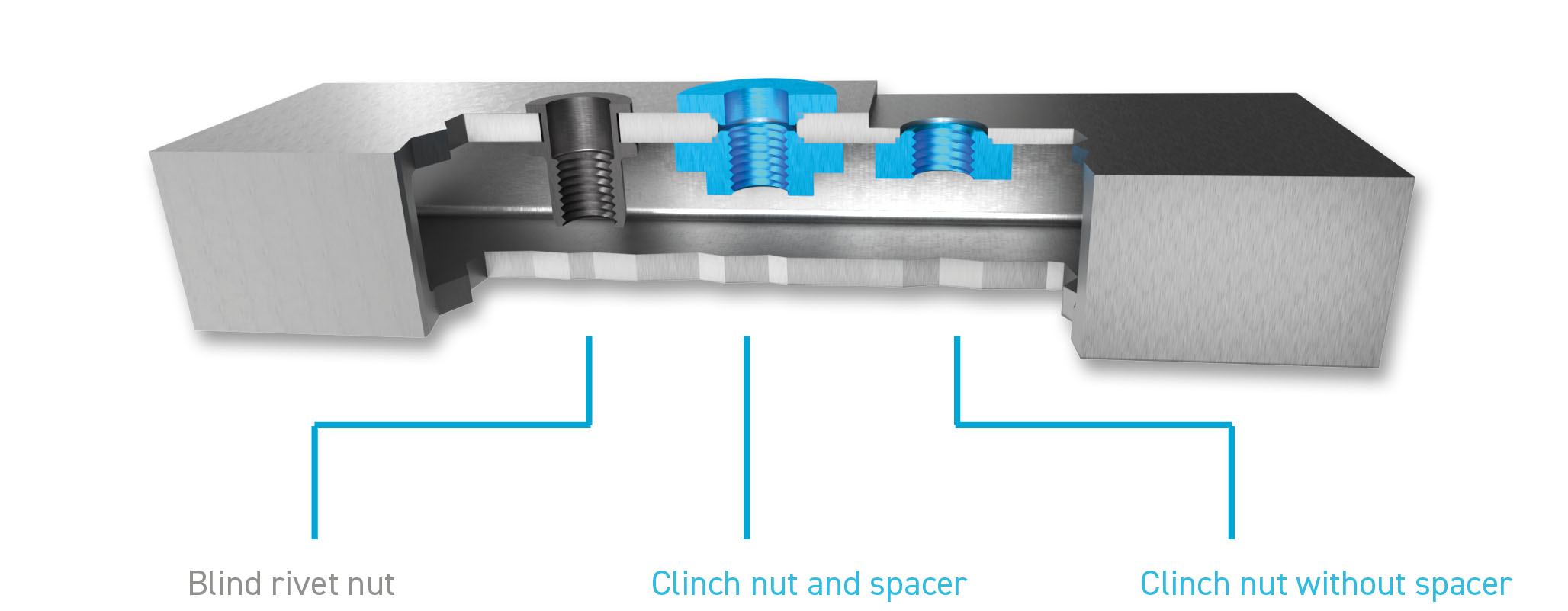

Oba spojovací prvky ve srovnání

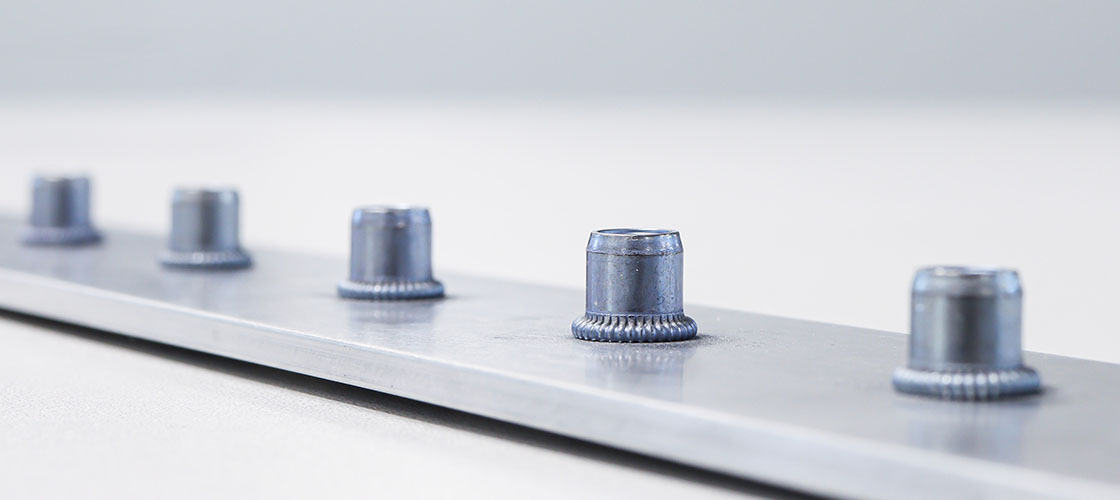

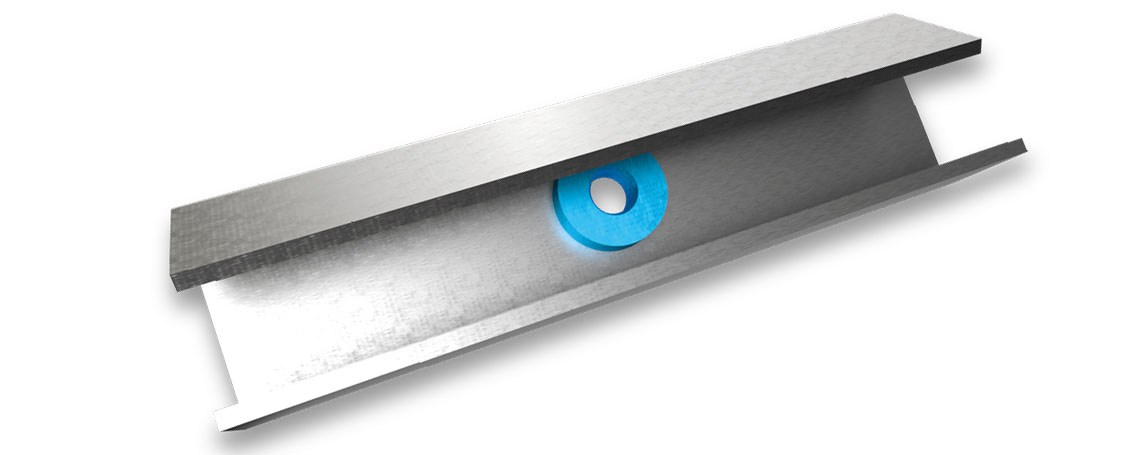

Obrázek znázorňuje oba typy spojovacích prvků v nastaveném stavu. Lisovací matici lze použít s distanční podložkou nebo bez ní, v závislosti na tloušťce plechu.

Slepá nýtovací matice

Omezená síla a nízká tažná síla

- kvůli nízké tvrdosti matice slepého nýtu.

- kvůli malým nýtům s nízkou nosností

- protože mezi plechy nemůže vzniknout žádná pravidelná předpínací síla.

- protože existuje riziko usazování v kloubu.

Matice s distanční podložkou

Vysoká pevnost a vysoká tažná síla

- díky vysoce kalené a temperované matici

- díky velkému a vysokému tělu matice

- protože mezi spojovanými plechy může vznikat pravidelná předpínací síla.

- protože kvůli velkému tělesu matice nedochází k usazování.

Matice bez distanční podložky

Lze je také vyrobit jako jeden díl se stejnými pevnostními výhodami.

Výhody procesu spin-pull

Inovativní proces nastavení

- Nastavení v uzavřených profilech a zpracování v těžko přístupných místech

- Není nutné otevírání profilu (tuhost součásti zůstává zachována).

- Nutná pouze jednostranná přístupnost

- Nejvyšší pevnost konstrukčního spoje na rozdíl od slepých nýtovacích matic.

- Sériově ověřený a patentovaný proces nastavení

Optimalizace a výkonnost procesů

- Jeden pracovní krok zahrnuje dva procesy

- Úspora nákladů a času díky jednostupňovému zpracování

- Plně automatické a spolehlivé zpracování

- Automatická kompenzace tolerance (+/-0,5 mm)

- Rychlá doba cyklu a vysoká dostupnost

- Vysoký krouticí moment, vymačkávací a protahovací síly

Mnoho možností použití

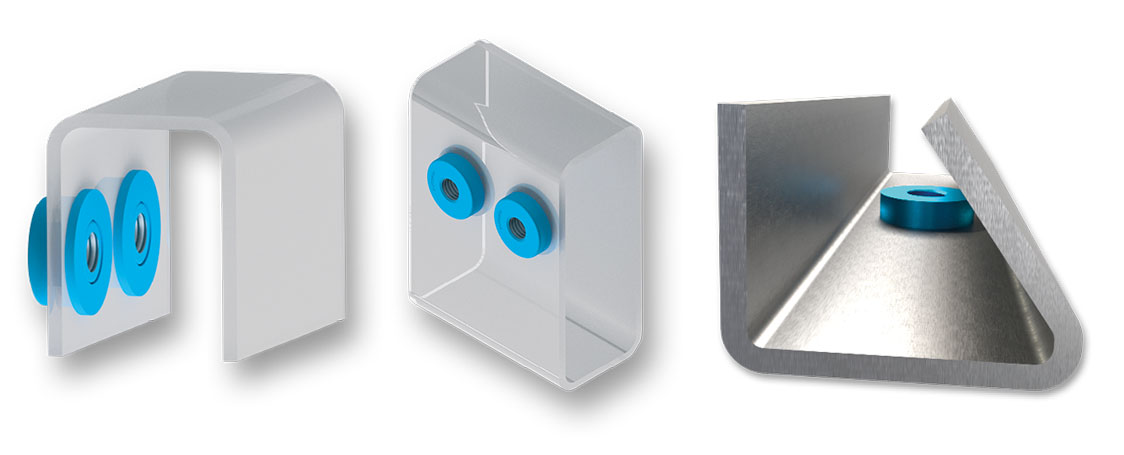

- Volně variabilní rozměry matice a podložky v závislosti na požadavcích

Vložené matice a nýtovací matice lze zpracovat v kombinaci s podložkou jako distanční nebo chemický izolátor.

Použitá kombinace matice a kotouče

Použití kombinace matice a kotouče v různých materiálech

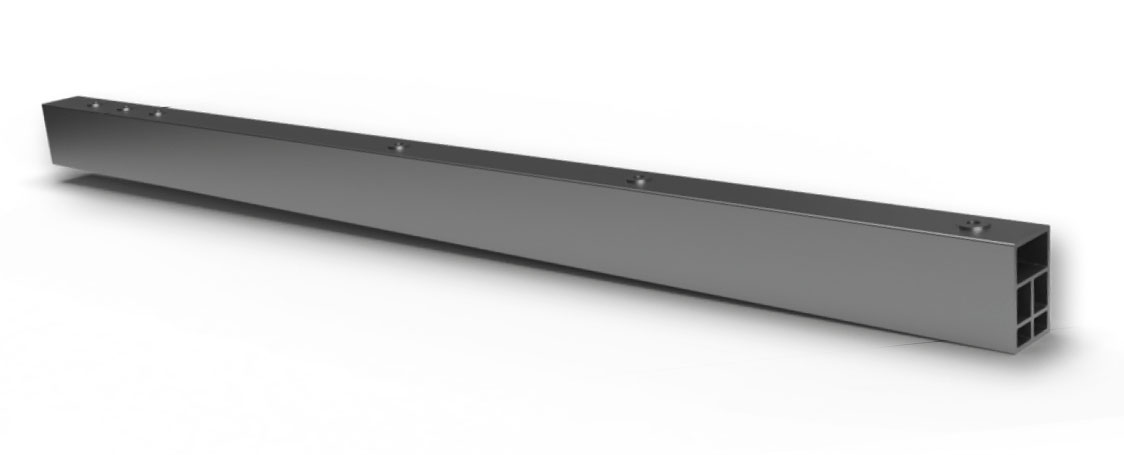

- Vnitřní vysokotlaké díly

Hliník Prof ile

Extrudované profily

Materiály z uhlíkových vláken

Použití kombinace matice a kotouče v různých komponentech

- Crash boxy

Nosiče modulů (přední moduly)

Zásobníky baterií ve vozidlech E-vehicles

Další možnosti použití kombinace matice a kotouče

- Komponenty s podřezáním nebo překrytím

Velmi malý instalační prostor nebo obtížně přístupné oblasti

Chemická separace hliníku a oceli

Vysoce pevnostní a vysoce namáhané šroubové spoje s jednostrannou přístupností

Vodotěsnost a/nebo plynotěsnost lze realizovat podle požadavků zákazníka.

Podrobné informace o procesu Spin-pull

K dispozici jsou různé montážní systémy pro automatizaci procesu seřizování spin-pull. Zpracování lisovaných prvků lze realizovat jako automatizaci lisu s vhodnými nastavovacími hlavami a podávacími systémy, jako ruční pracoviště nebo jako stacionární či mobilní robotický nástroj.

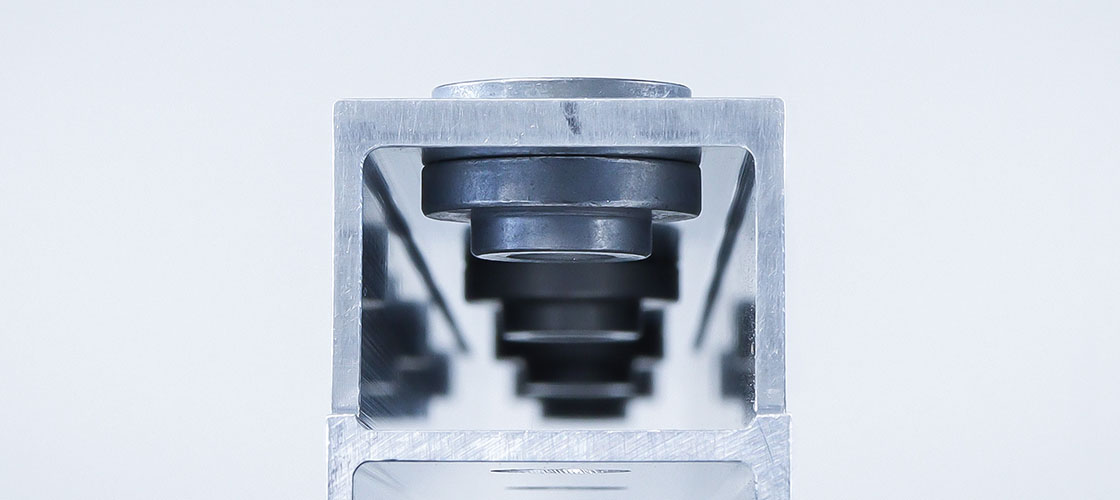

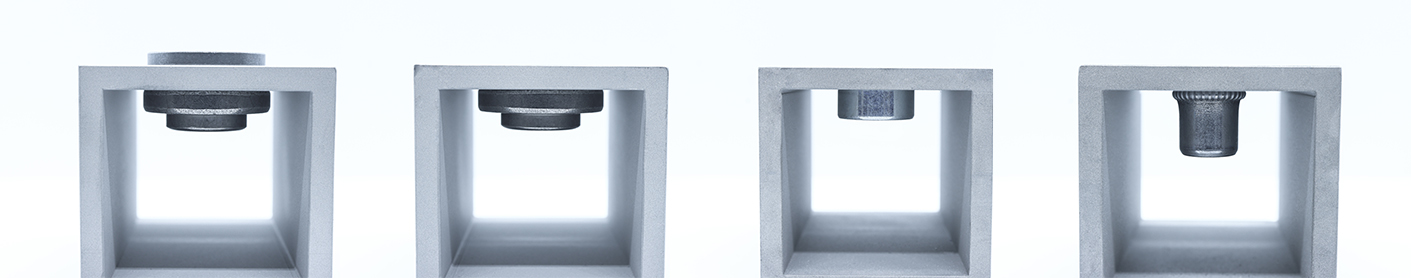

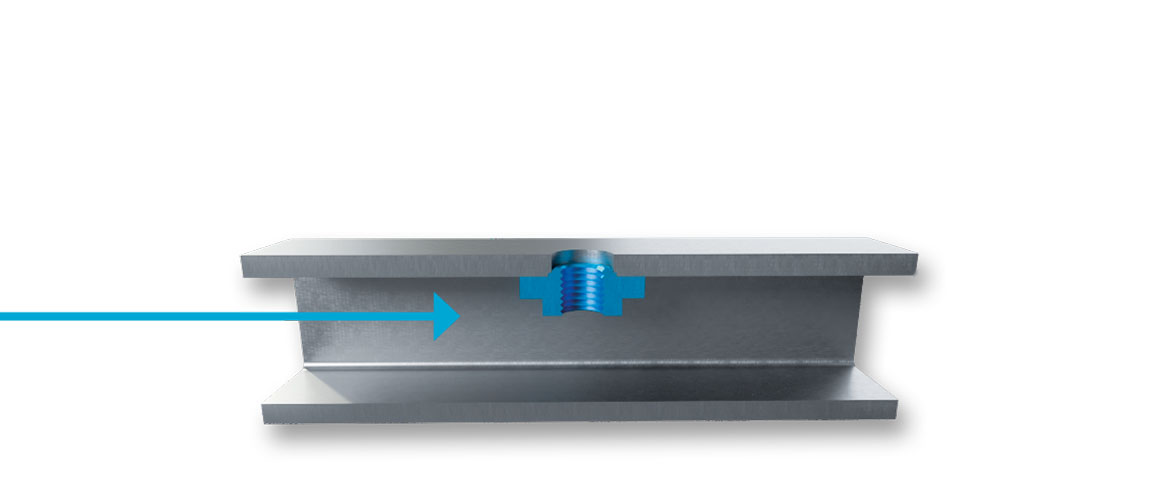

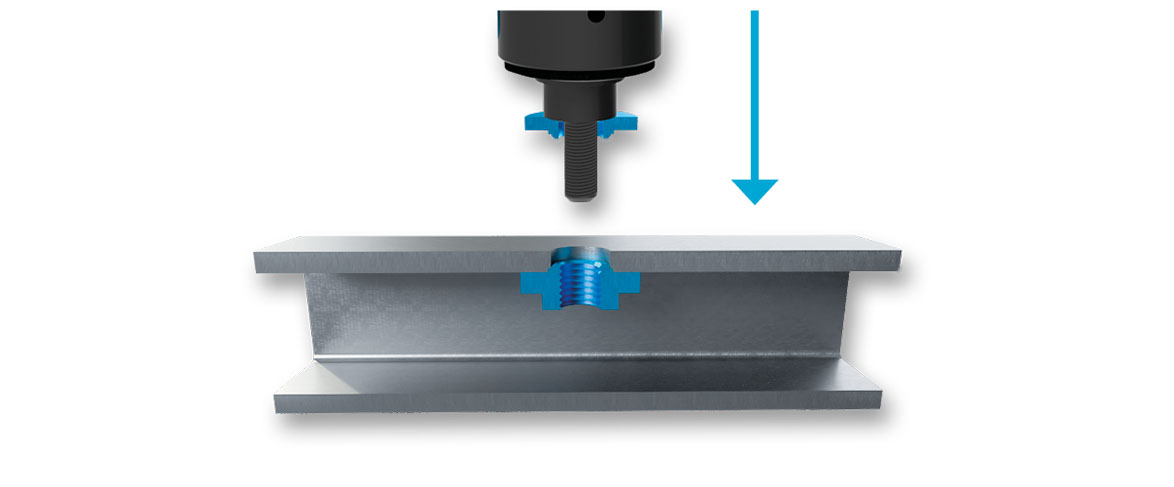

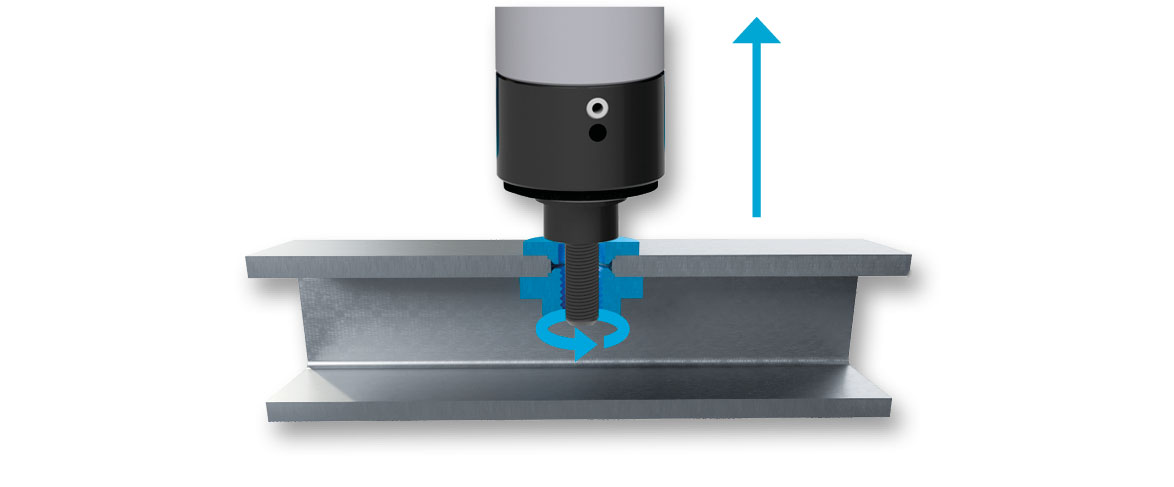

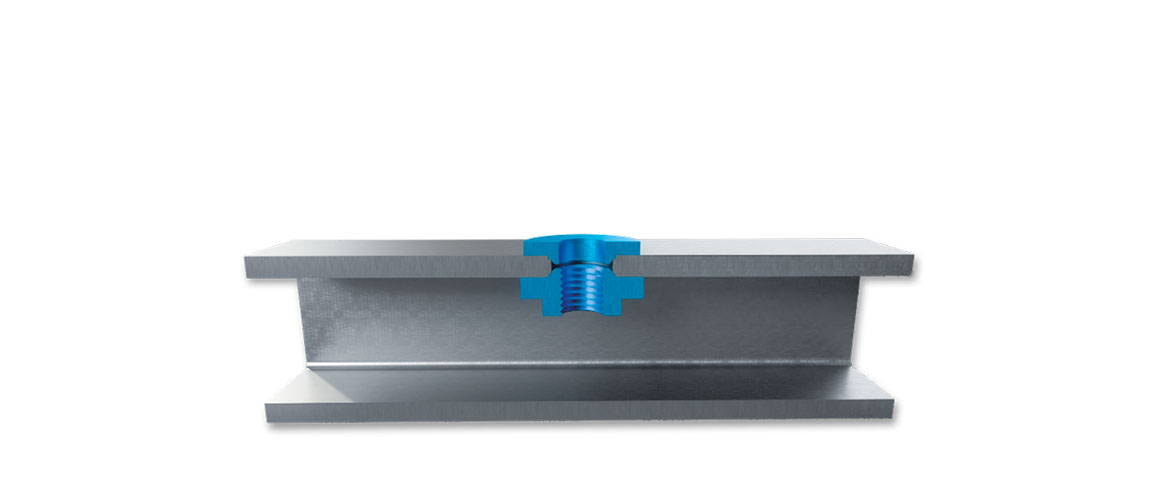

Grafika znázorňuje průběh jednostranného nastavení v uzavřeném profilu. Automatizovaný proces odstřeďování probíhá v jediném pracovním kroku.

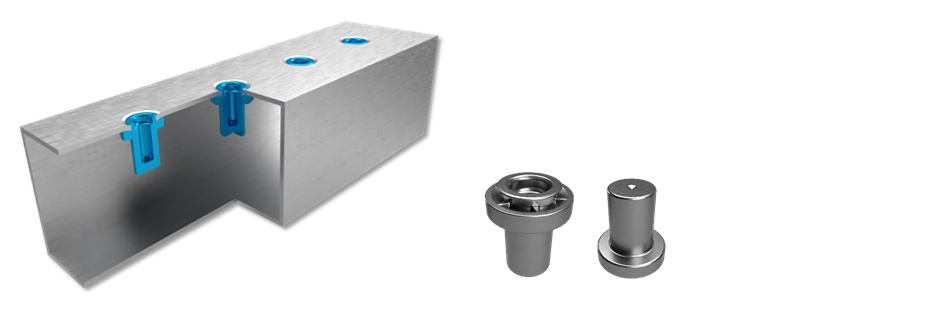

Procesní krok 1: Matice se zasouvá do profilu pomocí posuvné jednotky a je umístěna a držena pod předlisem.

Procesní krok 2: Seřizovací jednotka se posune s podložkou (volitelně) do předvrtaného otvoru a vřetenem do matice pod ním.

Procesní krok 3: Na prvky pak působí osová tahová síla. To vede k pozitivnímu spojení mezi maticí, podložkou a součástí.

Procesní krok 4: Tažný trn se opět vysune.

Souhrn

Slepá nýtovací matice stále aktuální

Výběr vhodného spojovacího prvku v zásadě závisí na daných požadavcích. Slepá nýtovací matice proto neztrácí na významu, v našem portfoliu máme stále prvky pro slepé nýty. V mnoha aplikacích je použití slepých nýtovacích matic zcela dostačující, například při šroubování plastového držáku.

Metoda spin-pull jako nejlepší řešení

Pro vyšší zatížení je však naše metoda jednoznačně lepší a je jedinou možností pro konstrukční spojení s jednostrannou přístupností. Naše řešení otevírá nové možnosti zpracování uzavřených profilů, aniž by došlo k jejich otevření a ohrožení stability součásti.