Das Spin-Pull Verfahren ermöglicht ein automatisiertes Setzen von Einpressmuttern und Nietmuttern bei einseitigen Fügepositionen, wie zum Beispiel in geschlossenen Profilen. Bei dickeren Blechen kann die Einpressmutter / Nietmutter mit einer Scheibe oder einem Abstandshalter kombiniert werden. Die strukturelle Verbindung aus Mutter, Blech und Scheibe ist einer Blindnietmutternverbindung deutlich überlegen. Für die Mutter-Scheiben-Kombination gibt es eine Vielzahl von Anwendungsmöglichkeiten und zusätzliche Kosteneinsparpotentiale in der Fertigung.

Inhalt

- Nachteile der Blindnietmutter

- Vorteile von Einpressmuttern / Nietmuttern

- Beide Verbindungselemente im Vergleich

- Vorteile des Spin-Pull-Verfahrens

- Mutter-Scheiben-Kombination in der Anwendung

- Spin-Pull Vorgang im Detail

- Zusammenfassung

Nachteile der Blindnietmutter

Festigkeit der Schraubenverbindung

Bei geschlossenen Profilen mit einseitiger Zugänglichkeit erscheint der Einsatz von Blindnietmuttern als naheliegende Lösung. Jedoch erfüllen Blindnietmuttern mit höchster Festigkeitsklasse nicht unbedingt den gewünschten Festigkeitsanspruch an die spätere Schraubenverbindung.

Keine Vorspannung

Unabhängig vom Anzugsmoment, hängt die Verbindung nur am Nietwulst, da das Gegenblech gegen den Kopf der Blindnietmutter verschraubt wird. Zwischen den beiden Blechen kann sich deshalb keine Vorspannung aufbauen. Der Nietwulst hat einen relativ kleinen Durchmesser und ist nicht besonders dick. Bei seitlichen Hebelbelastungen oder axialen Belastungen kommt die Blindnietmutter schnell an Ihre Grenzen.

Folgen starker Belastung

Die Schwachstelle der Blindnietmutterverbindung ist der geformte Nietwulst. Wird die Verbindung stark belastet, kann es zu einer Blechverformung, einer Nietbundverformung, einer Abscherung des Nietbunds oder zum Durchzug durch das Blech kommen.

Vorteile von Einpressmuttern / Nietmuttern

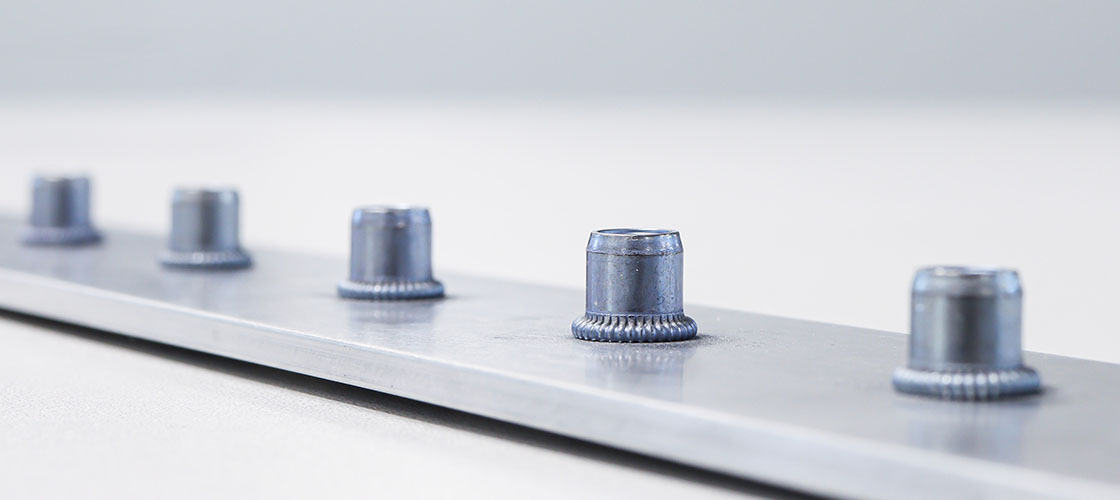

Hohe Belastbarkeit

Der Durchmesser und die Höhe der Einpressmutter/ Nietmutter ist wesentlich größer als der geformte Nietwulst einer Blindnietmutter. Hierdurch können die Einpresselemente weitaus höheren Kräften aus jeder Belastungsrichtung standhalten. Auch für Anwendungen mit hohen Seitenkräften (90 Grad zur Schraubachse) haben wir geeignete Lösungen, die bereits in Serie laufen.

Vorspannkraft als entscheidender Vorteil

Mit der eingesetzten Einpressmutter/ Nietmutter baut sich bei der späteren Verschraubung eine reguläre Vorspannkraft zwischen den verbundenen Blechen auf, die den gewünschten Anforderungen entspricht. Auch beim Einsatz eines zusätzlichen Abstandshalters entsteht zwischen der Verbindung aus Mutter-Blech-Abstandshalter und Gegenblech eine reguläre Vorspannkraft. Die aufgebaute Vorspannkraft stellt die hochbelastbare strukturelle Verbindung sicher.

Kosteneinsparpotentiale

Das Gewinde einer Einpressmutter ist kürzer als das einer Blindnietmutter mit

gleicher Festigkeitsklasse. Somit kann eine kürzere Schraube verwendet werden, mit den Vorteilen einer Kosteneinsparung bei Verschraubzeit und Schraube. Da unsere Verbindung wesentlich höher belastbar ist als die Blindnietmuttern-Alternative, werden unter Umständen weniger Verschraubpunkte benötigt. Folglich besteht hier auch ein zusätzliches Kosteneinsparpotential.

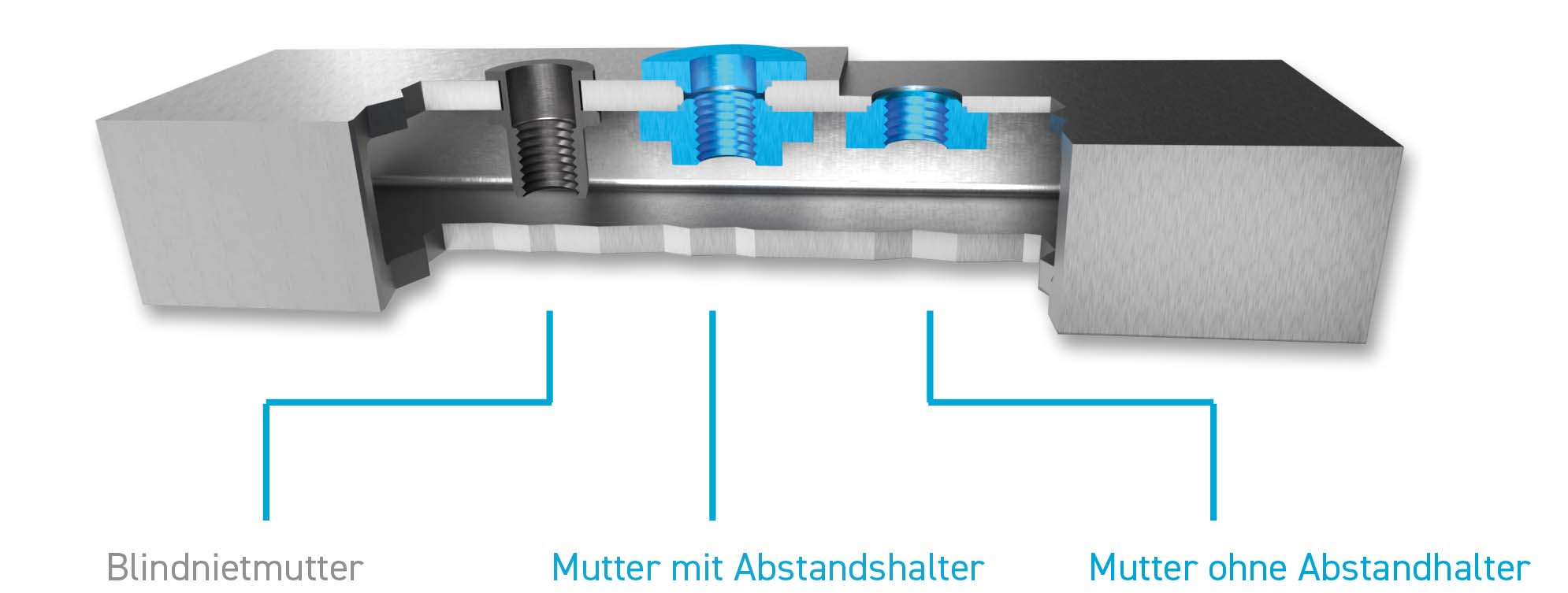

Beide Verbindungselemente im Vergleich

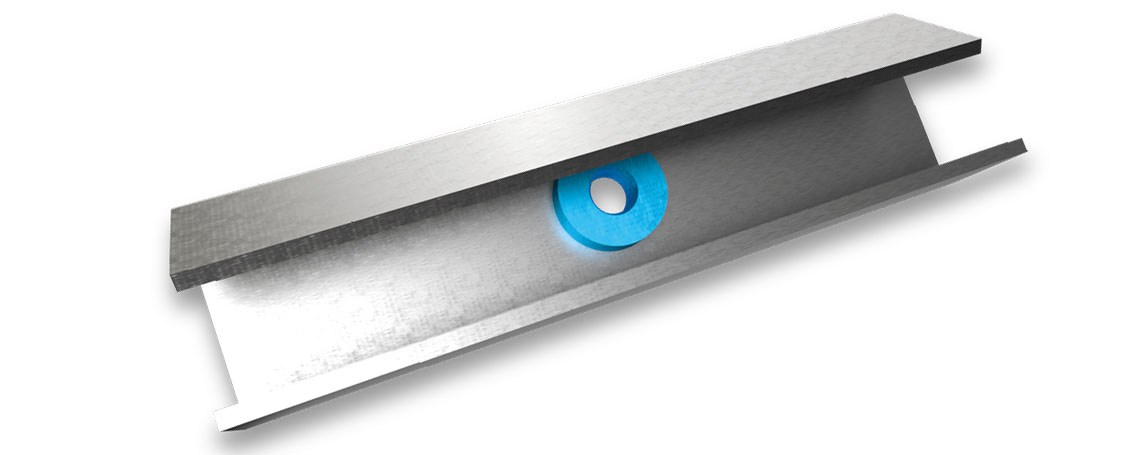

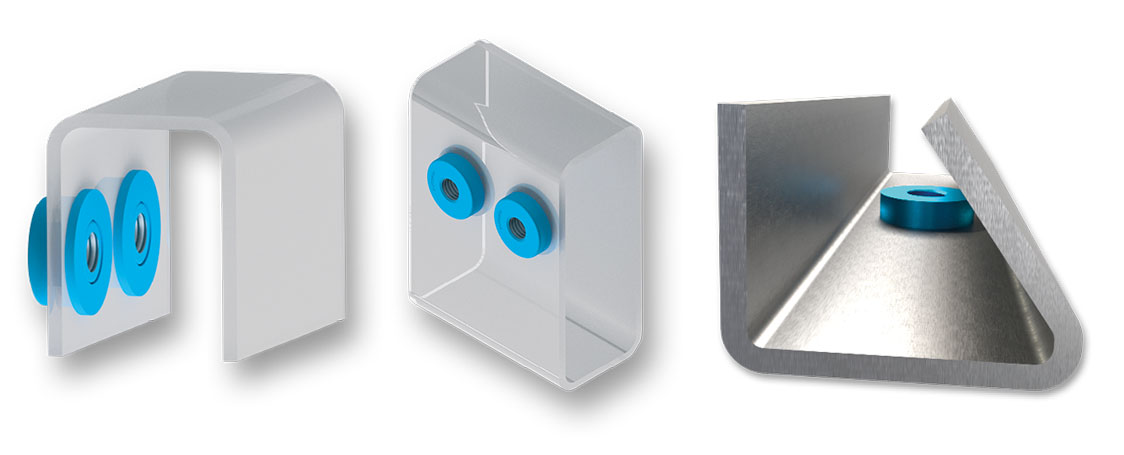

Die Grafik verdeutlicht beide Arten der Verbindungselemente im gesetzten Zustand. Die Einpressmutter kann mit und ohne Abstandshalter verwendet werden, je nach Blechdicke.

Blindnietmutter

Eingeschränkte Festigkeit und geringe Durchzugskraft

- durch geringe Härte der Blindnietmutter

- durch wenig belastbaren kleinen Nietwulst

- da keine reguläre Vorspannkraft zwischen den Blechen erzeugt werden kann

- da Gefahr von Setzverhalten in der Verbindung gegeben ist

Mutter mit Abstandshalter

Hohe Festigkeit und hohe Durchzugskraft

- durch hochvergütete Mutter

- durch großen und hohen Mutternkörper

- da reguläre Vorspannkraft zwischen den verbundenen Blechen erzeugt werden kann

- da durch den großen Mutternkörper kein Setzverhalten möglich ist

Mutter ohne Abstandhalter

Auch als Einzelteil mit gleichen Festigkeitsvorteilen ausführbar.

Vorteile des Spin-Pull-Verfahrens

Innovatives Setzverfahren

- Setzen in geschlossenen Profilen und Verarbeitung an schwer zugänglichen Stellen

- Kein Öffnen des Profils notwendig (die Steifigkeit des Bauteils bleibt erhalten)

- Nur einseitige Zugänglichkeit notwendig

- Höchstfeste strukturelle Verbindung im Gegensatz zu Blindnietmuttern

- In der Serie erprobtes und patentiertes Setzverfahren

Prozessoptimierung und Performance

- Zwei Prozesse werden durch einen Arbeitsschritt abgedeckt

- Kosten-/Zeiteinsparung durch einstufige Verarbeitung

- Vollautomatische prozesssichere Verarbeitung

- Automatischer Toleranzausgleich (+/-0,5mm)

- Schnelle Taktzeit und hohe Verfügbarkeit

- Hohe Drehmoments-, Auspress- und Durchzugskräfte

Viele Anwendungsmöglichkeiten

- Frei variable Abmessungen von Mutter und Scheibe je nach Anforderung

- Einpressmuttern und Nietmuttern in Kombination mit einer Scheibe als Abstandhalter oder chemischer Isolator verarbeitbar

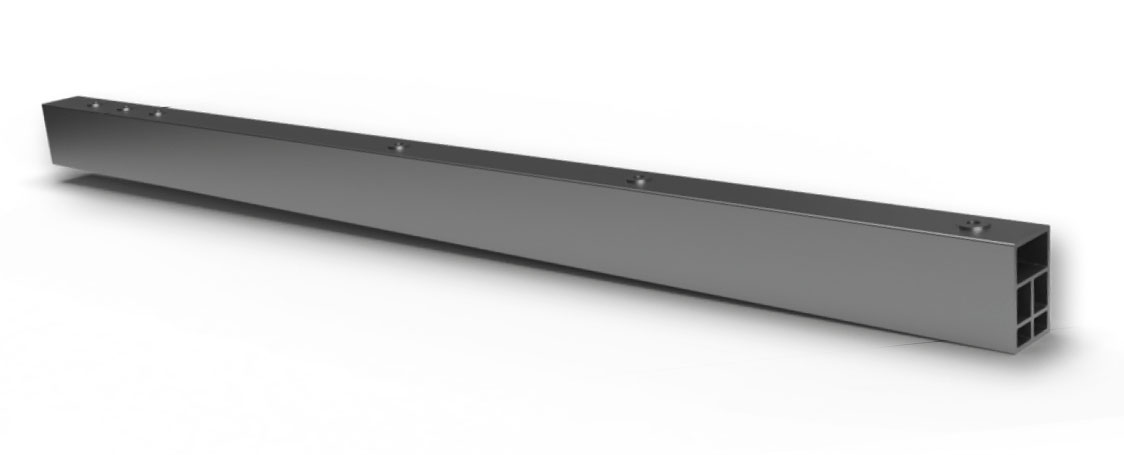

Mutter-Scheiben-Kombination in der Anwendung

Einsatz der Mutter-Scheiben-Kombination in verschiedenen Materialien

- Innenhochdruckteile

- Aluprof ile

- Strangpressprof ile

- Kohlefaserwerkstoffe

Einsatz der Mutter-Scheiben-Kombination in verschiedenen Bauteilen

- Crashboxen

- Modulträger (Frontmodule)

- Batteriewannen in E-Fahrzeugen

Weitere Einsatzmöglichkeiten der Mutter-Scheiben-Kombination

- Bauteile mit Hinterschnitt oder Überdeckung

- Sehr geringer Bauraum oder schwer zugängliche Stellen

- Chemische Trennung von Aluminium und Stahl

- Hochfeste und hochbelastete Verschraubungen bei einseitiger Zugänglichkeit

- Wasser- und Gasdichtigkeit können nach Kundenanforderungen umgesetzt werden

Spin-Pull Vorgang im Detail

Für die Automatisierung des Spin-Pull Setzvorgangs stehen verschiedene Montagesysteme zur Verfügung. Die Verarbeitung der Einpresselemente kann als Pressenautomatisierung mit geeigneten Setzköpfen und Zuführsystemen, als Handarbeitsplatz oder als stationäres oder mobiles Roboterwerkzeug realisiert werden.

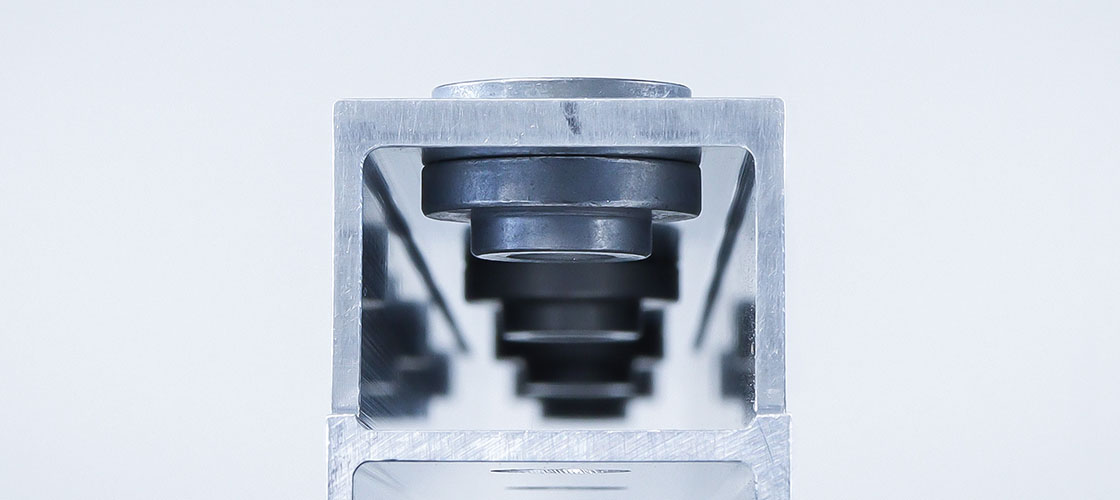

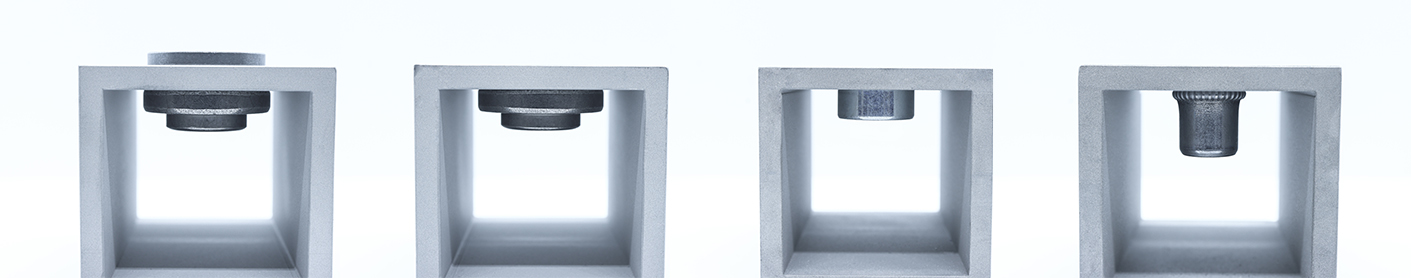

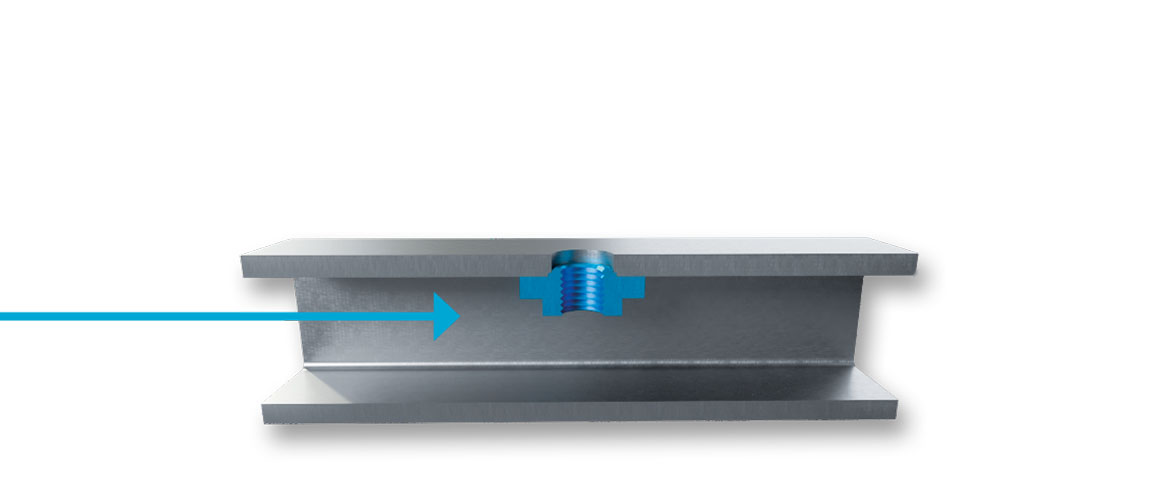

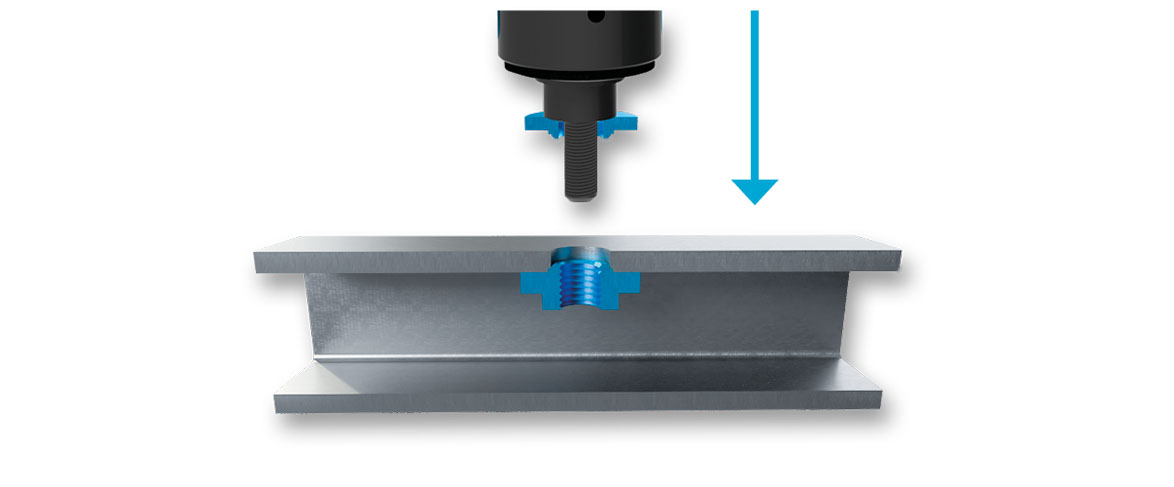

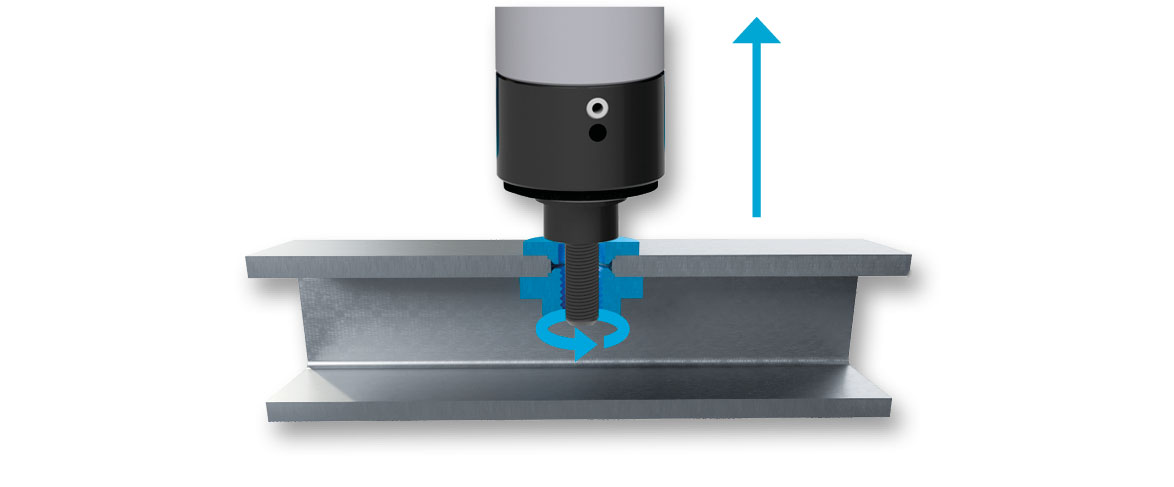

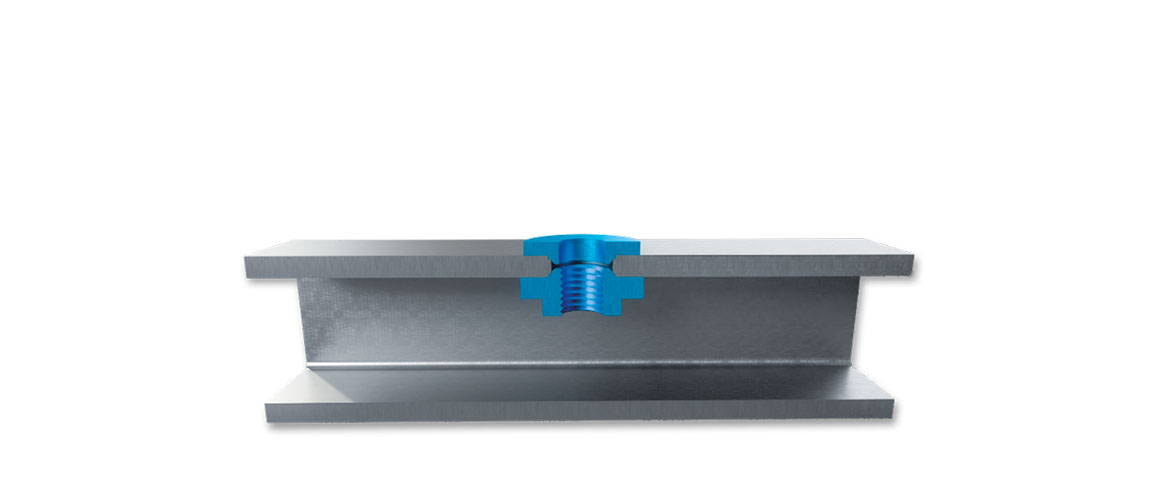

Die Grafiken zeigen den Ablauf des einseitigen Setzvorgangs im geschlossenen Profil. Der automatisierte Spin-Pull Vorgang erfolgt in einem einzigen Arbeitsschritt.

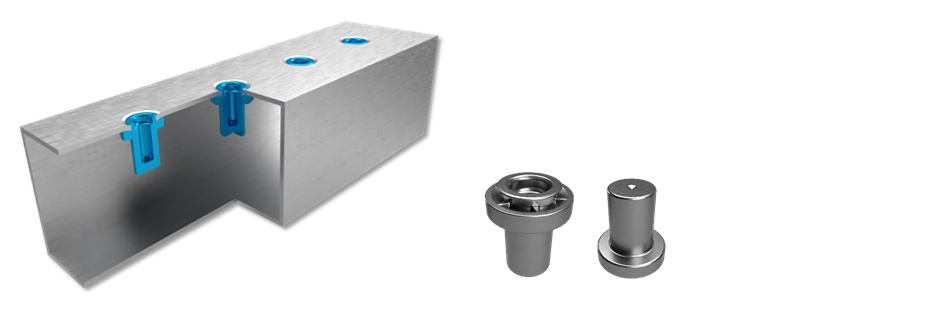

Prozessschritt 1: Die Mutter fährt über eine Schiebeeinheit in das Profil ein und wird unter der Vorlochung positioniert und gehalten.

Prozessschritt 2: Die Setzeinheit fährt mit der Scheibe (optional), in die Vorlochung ein und spindelt in die darunterliegende Mutter ein.

Prozessschritt 3: Anschließend werden die Elemente mit axialer Zugkraft beaufschlagt. Dies führt zu einer formschlüssigen Verbindung zwischen Mutter, Scheibe und Bauteil.

Prozessschritt 4: Der Zugdorn spindelt wieder aus.

Zusammenfassung

Blindnietmutter nach wie vor relevant

Grundsätzlich ist die Auswahl des passenden Verbindungselements abhängig von den gegebenen Anforderungen. Die Blindnietmutter verliert deshalb nicht an Bedeutung, wir haben weiterhin Blindnietelemente in unserem Portfolio. Bei vielen Anwendungen ist der Einsatz von Blindnietmuttern vollkommen ausreichend, wie z.B. bei der Verschraubung eines Kunststoffhalters.

Spin-Pull-Verfahren als beste Lösung

Bei höheren Belastungen ist unser Verfahren jedoch deutlich überlegen und ist die einzige Möglichkeit für eine strukturelle Verbindung bei einseitiger Zugänglichkeit. Unsere Lösung eröffnet neue Möglichkeiten für die Verarbeitung geschlossener Prof ile, ohne diese zu öffnen und die Stabilität des Bauteils zu gefährden.