ASN Einpressmutter

für automatisierte Zuführung und Verarbeitung

Kostengünstige Einpressmutter für übliche Leistungsanforderungen. Für verschiedene Klemmbereiche und Materialien ableitbar. Im Einsatz bei Fahrzeugherstellern (OEM) in Deutschland, Europa und USA, sehr häufig in Tier1 Ebene eingesetzt.

Blechdicke - Verwendung für Bleche ab 2mm, anpassbar an Bleche ab 1mm

Gewindegröße - M5, M6, M8, M10, M12, M14, M16, M18, M20

Material des Bauteils - Stahl, Aluminium, Kupfer, Magnesium

Außendurchmesser - Klein

Durchzugskraft - Mittel

Drehmoment - Sehr hoch

Auspresskraft - Hoch

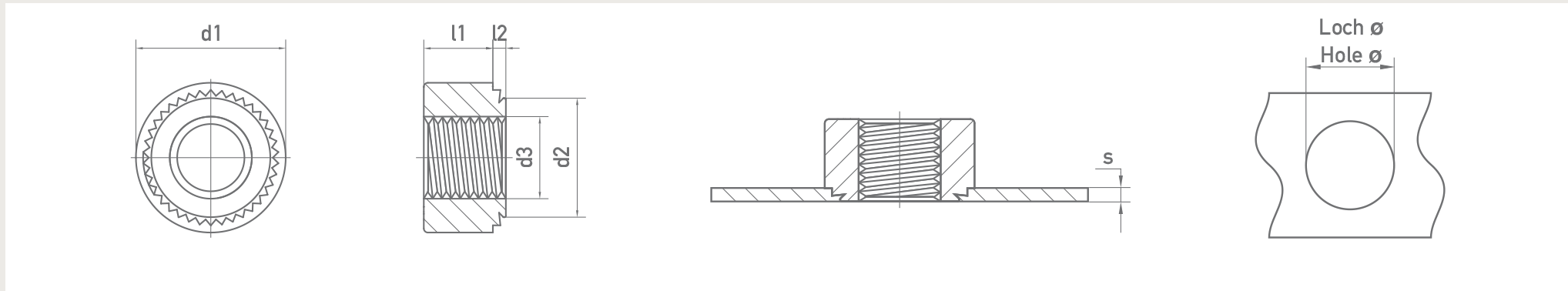

| Gewinde (d3) | Außendurchmesser in mm (d1) | Bunddurchmesser (d2) | Höhe (l1) | Max. Bundhöhe (l2) | Vorloch Durchmesser in mm (Ø -0,1) | Min. Blechdicke in mm (s) |

|---|---|---|---|---|---|---|

| M5 | 8,70 | 6,38 | 2,00 | 0,97 | 6,53 | 1,00 |

| M6 | 11,05 | 8,72 | 4,08 | 0,97 | 8,87 | 1,00 |

| M8 | 12,65 | 10,47 | 5,47 | 0,97 | 10,62 | 1,00 |

| M10 | 16,50 | 12,67 | 7,90 | 0,97 | 12,82 | 1,00 |

Sonderausführungen - Eine Vielzahl an Parametern, bezogen auf den Einsatzbereich, Geometrie, Beschaffenheit und Oberfläche passen wir für Ihre Anforderung an.

| Gewinde | Werkstoff | Blechdicke (mm) | Auspresskraft (kN) | Verdrehfestigkeit (Nm) |

|---|---|---|---|---|

| M5 | Stahl | 1,0 | 0,53 | 3,60 |

| M5 | Stahl | 1,5 | 0,80 | 4,50 |

| M5 | Stahl | 2,0 | 1,11 | 6,80 |

| M5 | Aluminium | 1,0 | 0,30 | 3,00 |

| M5 | Aluminium | 1,5 | 0,48 | 3,60 |

| M5 | Aluminium | 2,0 | 0,85 | 5,70 |

| M6 | Stahl | 1,0 | 1,38 | 13,00 |

| M6 | Stahl | 1,5 | 1,76 | 17,00 |

| M6 | Stahl | 2,0 | 1,76 | 17,00 |

| M6 | Aluminium | 1,0 | 0,97 | 7,90 |

| M6 | Aluminium | 1,5 | 1,58 | 10,20 |

| M6 | Aluminium | 2,0 | 1,58 | 14,10 |

| M8 | Stahl | 1,5 | 1,87 | 18,70 |

| M8 | Stahl | 2,0 | 1,87 | 20,30 |

| M8 | Aluminium | 1,5 | 1,57 | 13,60 |

| M8 | Aluminium | 2,0 | 1,57 | 18,10 |

| M10 | Stahl | 2,02 | 21,50 | |

| M10 | Aluminium | 1,76 | 27,10 |

Die Werte dienen nur zur Orientierung und sind nicht verbindlich.

Tests wurden in Stahl H320 LA und Aluminium EN AW-5754 durchgeführt.

| Gewindeprüfkraft | Steigung x Gewinde | Gewindetoleranz | Gewindebeschichtung als Option | Oberfläche | Verdrehsicherung (PVT) als Option |

|---|---|---|---|---|---|

| gemäß FK 10 | 0,8 x d | 6G, 6H | Nycote, Precote | Alle Oberflächen möglich | Ja |

Angebotsanfrage

Sie wünschen einen Rückruf? Hinterlassen Sie Ihre Telefonnummer oder E-Mail und wir melden uns schnellstmöglich bei Ihnen!

Einsatz und Funktion

Geeignet für: Bleche mit Zugfestigkeit kleiner 600N/mm²; Einsatz in vorverzinkte, vorlackierte Bleche möglich

Blechunterseite: Flach ohne Einprägung, optimale Verschraubungsverhältnisse (größtmögliche Klemmung)

Bohrung / Lochvorbereitung: Gestanztes Vorloch nach AUTORIV Vorgaben

Matrize: Verwendung einer flachen Matrize (optimale Standzeiten)

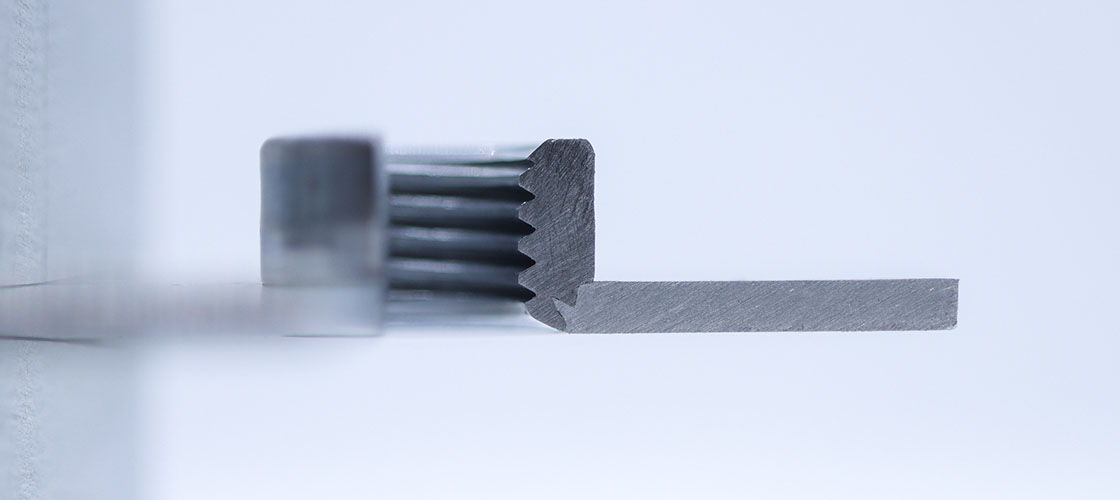

Funktionsweise: Drehmomentaufnahmen verdrängen und formen das Material in den Hinterschnitt am Bund

Außendurchmesser - Durchzugskraft: Im Standard kleiner Außendurchmesser für den Einsatz in begrenzten Bauräumen. Außendurchmesser an jeweilige Anwendung anpassbar

Kopfverrippung - Drehmoment: Rändelverrippung für hohe Drehmomentaufnahme

Bund - Auspresskraft: Bund mit Hinterschnitt zur Erzeugung der Auspresskräfte

Vorteile

- Leichterer C-Rahmen am Roboter

- Größere Ausladungen möglich

- Kürzere Taktzeiten

- Einpressen in Hinterschnitte oder Profile eher umsetzbar als mit anderen Elementen

Geringere Gefahr des Verzugs der Bauteile, insbesondere bei vielen Einpresspositionen

- Geringere Gefahr des Verzugs von Bauteilen

- Flache Blechunterseite mit größtmöglicher Fläche zur Vorspannung durch Verschraubung

- Keine Variantenvielfalt und somit ein geringerer Lagerbedarf

- Keine Verwechslungsgefahr, Vermeidung von Fehlern im Montageprozess

- Verwendung bereits vorhandener Automatisierungen / Werkzeuge, somit geringere Investitionen

Bei spezieller Auslegung größerer Ausgleich möglich

- Sicherstellung optimaler Einpressungen. Keine „Schlechtverpressungen“, somit Reduktion nachfolgender Reklamationen und Qualitätskosten

- Kein häufiges nachträgliches Teachen des Roboters notwendig

- Sicherstellung hoher Verfügbarkeit und Ausbringung, somit Kostenreduzierung

Einpressen in beengten Bauräumen möglich