Bördeln

Beim Bördeln werden Funktionselemente mittels Umlegen über zwei Stufen gesetzt.

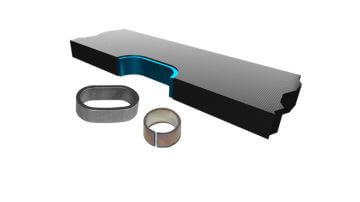

Im Fügeverfahren Bördeln wird der Überstand des Funktionselementes parallel zur Bauteiloberfläche umgebogen. Funktionselemente sind oft röhrenförmig wie z. B. Gleitlagerbuchsen und Buchsen. Bei benannten Beispielen muss häufig im gesetzten Verbindungselement eine Passung nachkalibriert werden.

Das Bördeln von Elementen dient zur Herstellung von Zentrierungen, Durchgängen durch Hohlräume, Führungen und Lagerungen etc.