Mobiles Roboterwerkzeug

zur Verarbeitung von Verbindungselementen

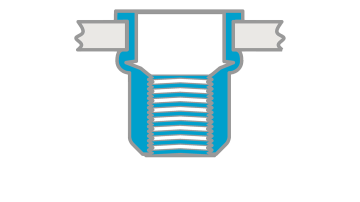

Das A230-BI (Blind Inserts) Montagesystem ist ein mobiles Roboterwerkzeug mit integriertem Setzkopf zur Verarbeitung von Blindnietmuttern und Blindnietschrauben.

Das Werkzeug ist für den Anbau an einen Roboter bestimmt und wird vom Roboter getragen. Die Kraft wird über einen hydropneumatischen Druckübersetzer und einen Hydraulikzylinder eingeleitet. Die Grundfunktionen der Setzeinheit sind die automatische Beladung, die direkte Zustellung der Blindnietelements in das Bauteil und der prozessüberwachte Setzvorgang.

Verbindungselemente - Blindnietmutter und Blindnietbolzen

Schaftform - Rund, Sechskant/Hex, Teilsechskant/Halbhex

Gewindegröße - M5, M6, M8, M10

Außendurchmesser - Min. 10mm - max. 20mm

Höhe - Lmin. 13mm - Lmax. 30mm (ohne Gewinde bei Bolzen)

Arbeitsrichtung - Vertikal in beide Richtungen und Winkellagen, sowie horizontal

Vorteile des Systems

- Vollautomatische, prozesssichere Verarbeitung von Blindnietelementen

- Sehr kurze Taktzeit und große Flexibilität

- Effiziente Werkzeugbewegungen bei geringstem Verschleiß

- Aktiver Toleranzausgleich (patentiert) – Schwimmende Aufnahme des Blindnietelements

- Kosteneinsparungen durch automatischen Belade-, Zustell- und Setzvorgang

- Zuführsystem und Steuerung außerhalb der Roboterzelle

- Prozessüberwachung mit Kraft-Weg-Auswertung

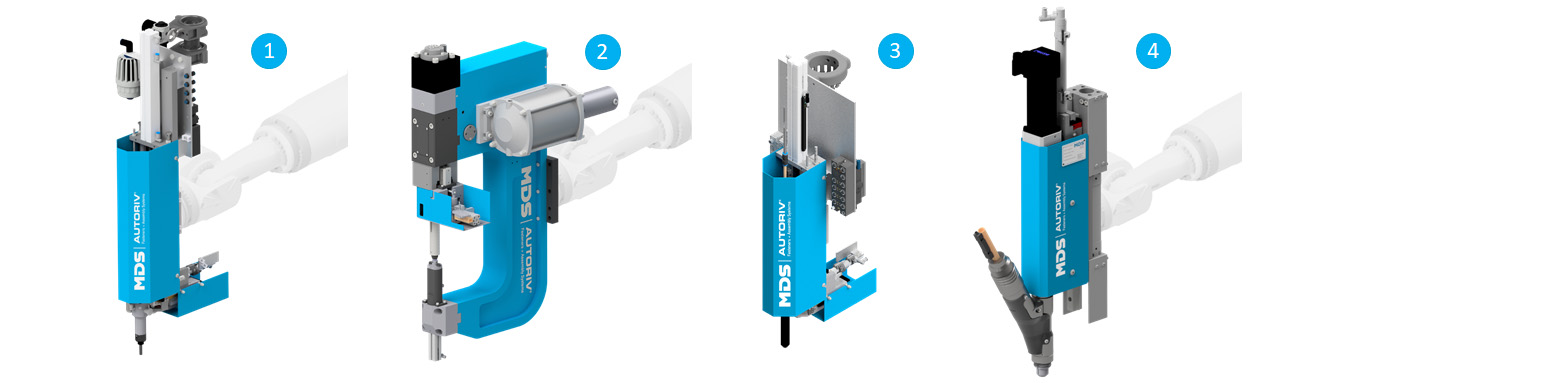

Ausführungen

Mobile Setzeinheiten für verschiedene Verbindungselemente

Das mobile Roboterwerkzeug ist in verschiedenen Ausführungen erhältlich. Es können somit auch andere Typen von Verbindungselementen verarbeitet werden:

Montagesystem A230-CP (Clinch Parts) für Einpressmuttern, Nietmuttern (2)

- Parallel Drive Antrieb (patentiert) mit 80kN Einpresskraft für effiziente Werkzeugbewegungen und geringen Verschleiß

- Aktives Toleranzausgleichssystem (patentiert)

Montagesystem A230-BI-R (Blind Inserts – Rivets) für Blindnieten / Abreißnieten (3)

- Prozessicheres Setzen von Abreißnieten

- Prozessüberwachung mit Kraft-Weg-Auswertung

Montagesystem A230-SN (Screws & Nuts) für Schraubelemente (4)

- Schraubautomat mit hoher Flexibilität

- Auch für gewindefurchende Schrauben und Gewindeeinsätze geeignet

Funktionsweise

Schritt 1 - Automatische Beladung

Die Blindnietmutter wird über einen Schussschlauch in den Bestückkopf transportiert. Ein Sensor registriert die Blindnietmutter und die Greiferbacken schließen.

Der Greifer hält die Blindnietmutter, fährt aus und der Zugdorn spindelt in die Blindnietmutter ein. Der Greifer öffnet und fährt zurück. Die Setzeinheit fährt in Arbeitsstellung. Das Verbindungselement befindet sich nun in Setzposition. Der Setzkopf gibt „setzbereit“ aus und wartet auf eine Setzanforderung.

Schritt 2 - Zustellung der Blindnietmutter in das Bauteil

Der Roboter fährt mit der Setzeinheit zum Bauteil und führt die Blindnietmutter in die vorbereitete Aufnahmebohrung (Vorloch) ein. Vor dem Setzvorgang wird durch das Wegmesssystem geprüft, ob die Blindnietmutter vollständig in das Bauteil zugestellt wurde. Das System wartet auf das externe Startsignal, um den Setzvorgang zu starten.

Schritt 3 - Prozessüberwachter Setzvorgang

Der Setzvorgang unterteilt sich in die Schritte Vorhub und Setzhub.

Vorhub - Der Zugdorn zieht die Blindnietmutter bei geringem Druck, ohne dass sie sich verformt. Sobald der Vorhubdruck erreicht worden ist und der Zugdorn sich nicht mehr bewegt, gilt der Vorhub als ausgeführt. Der Vorhubweg wird geprüft.

Setzhub - Das Verbindungselement wird mit einem vordefinierten Setzdruck gezogen, die Blindnietmutter wird im Bauteil verstemmt. Der Setzhub gilt als ausgeführt, wenn der Setzhubdruck erreicht ist und die Blindnietmutter sich nicht mehr verformt. Anschließend erfolgt eine Kraft-Weg-Auswertung und das Setzergebnis "in Ordnung" (IO) oder "nicht in Ordnung" (NIO) wird ausgegeben.

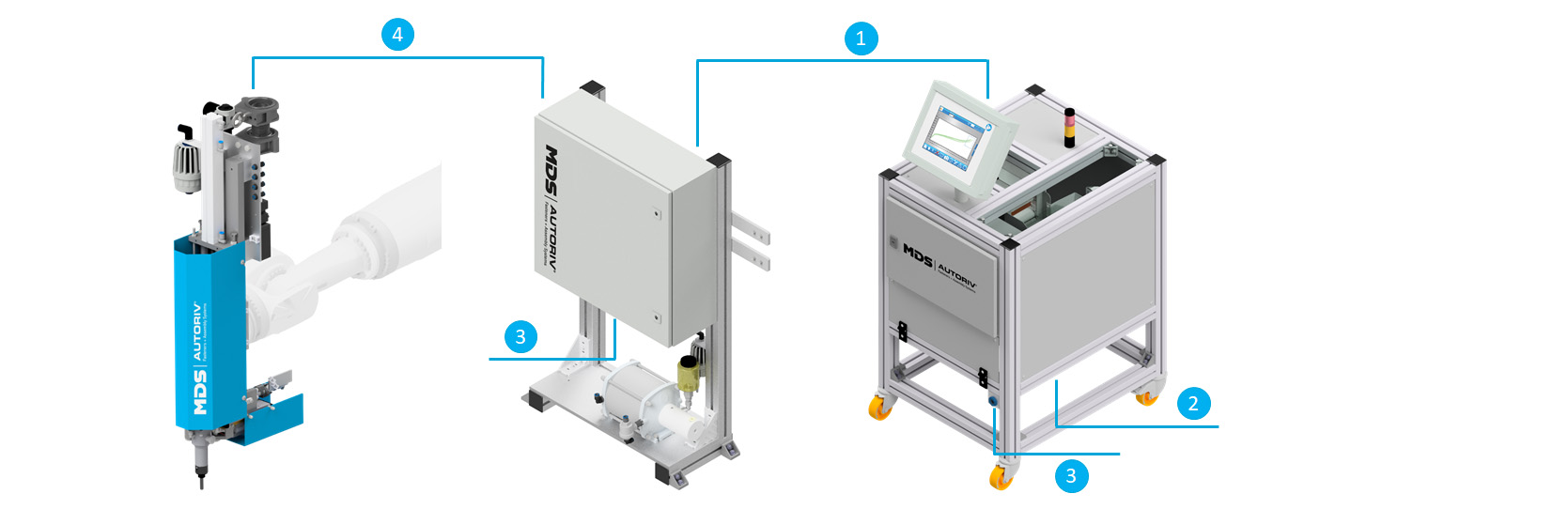

Komponenten

Die Setzeinheit wird über eine Adapterplatte am Roboterflansch befestigt. Sie enthält bereits einen Teil der Elektrik und Pneumatik. Ein zusätzlicher Pneumatikschaltschrank beinhaltet die restliche Elektrik und Pneumatik, sowie einen hydropneumatischen Druckübersetzter. Der Schaltschrank wird in der Nähe des Setzkopfes aufgestellt und am Boden befestigt. Die Zuführung der Blindnietelemente erfolgt über ein separates Zuführsystem. Die Blindnietelemente werden per Druckluft über einen Schussschlauch in die Setzeinheit transportiert.

Versorgungsanschlüsse

1. Steuerung und Spannungsversorgung – Vom Zuführsystem zum Pneumatikschaltschrank

2. Steuerung und Spannungsversorgung – Von der übergeordneten Anlage zum Zuführsystem

3. Pneumatikversorgung / Druckluft

4. Versorgungsleitung - Steuerung, Spannung, Pneumatik und Hydraulik - vom Pneumatikschaltschrank zur Setzeinheit

Die Verbindung zwischen dem Pneumatikschaltschrank und der Setzeinheit erfolgt über einen Multifunktionsschlauch. Der Hydraulikschlauch wird separat geführt. Sollte die Anbindung des Systems über einen Roboter verlaufen, ist eine gesonderte Roboterenergiekette notwendig, in welche die Versorgungsleitungen integriert werden. Die Maximallängen der Versorgungsleitungen sollten die Länge von 8 Metern nicht überschreiten.

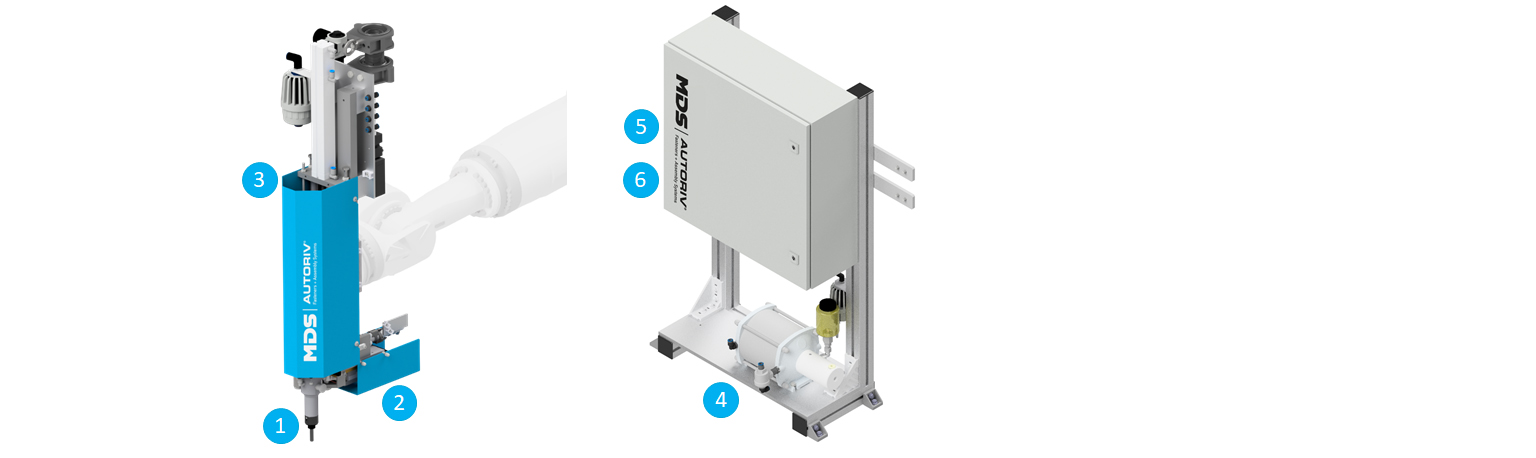

Wechselsatz (mit Zugdorn) (1)

Schwimmende Aufnahme des Blindnietelements mit einem aktiven, patentierten Toleranzausgleichssystem.

Bestückkopf (2)

Der Bestückkopf versorgt die Hubeinheit mit Verbindungselementen. Er beinhaltet einen Greifer, der das Blindnietelement am Zuführsystem anfordert und anschließend an den Wechselsatz übergibt.

Pneumatikmotor (3)

Der Pneumatikmotor dient zum Auf- und Abspindeln der Verbindungselemente. Ein Manometer dient zur Druckregulierung beim Aufspindeln.

Druckverstärker (4)

Der Druckverstärker baut den zur Verpressung nötigen Hydraulikdruck auf.

Druckregelventil (5)

Das Druckregelventil regelt den benötigten pneumatischen Druck zum Druckverstärker. Hiermit wird am Setzkopf die benötigte Setzkraft erreicht. Außerdem regelt das Ventil den Druck des Zylinders, damit ein Gegendruck bzw. Überdrücken möglich ist.

E / A Module (6)

Die digitalen Module dienen zur Aufnahme der Zylindersensoren und anderer Sensoren und die analogen Module zur Aufnahme der Wegmesssystem-Daten.

Prozesssicherheit

Prozessüberwachung

Der erfolgreiche Setzvorgang wird über die Endlage-Abfrage der Zustellung und dem Enddruck im Hydrauliksystem abgefragt. Die Messung des Enddrucks wird hierbei über den Drucksensor am Hydraulikzylinder realisiert.

Kraft-Weg-Auswertung

Zusätzlich ist eine Prozessauswertung über die Software des Steuerungsmoduls möglich. Hier wird eine Kraft-Weg-Kurve des gesamten Setzprozesses aufgenommen und ausgewertet. Mit der Überwachungsfenster-Funktion wird ein erfolgreicher Setzvorgang als Referenz eingestellt. Sobald ein weiterer Setzvorgang mit den Referenzwerten übereinstimmt, wird dieser als erfolgreich bewertet.

Überdrücken des Setzkopfs

Beim Aufsetzen des Setzkopfs auf das Bauteil wird der Setzkopf etwas überdrückt. Damit wird sichergestellt, dass sich das Verbindungselement in einem optimalen Kontakt mit dem Bauteil befindet, bevor der Setzprozess gestartet wird.

Vorhub vor dem Setzen der Blindnietmutter

Im Gegensatz zum Wettbewerbsprodukten prüft unser System, ob die Blindnietmutter komplett auf dem Zugdorn aufgespindelt wurde, bevor der Setzhub aktiviert wird. Der Vorteil - Der Verpressweg wird so für die Prozessüberwachung nachvollziehbar. Zudem wird das Bauteil nicht beschädigt, wenn beim Setzvorgang nicht vollständig aufgespindelt wurde.

Technische Daten

Betriebsdruck

Steuerspannung

Setzhub max.

Setzkraft max. (Ausführung "standard" / "stark")

Effektive Leitungslänge Setzeinheit zu Druckverstärkereinheit

Schallemission

Schnittstellenanbindung

Taktzeiten

Referenz - Blindnietmutter M6, Sechskant, Höhe 16 mm, Aluminium; Schussschlauch: 5 m

Zykluszeit (Gesamt-Taktzeit inklusive Roboterpositionierung)

Setzzeit (Gesamtzeit Roboterpositionierung - Roboter darf nicht verfahren)

Beladezeit (Zeit für Roboter zum Verfahren - Differenz aus Zykluszeit und Setzzeit)

Abmessungen (L x B x H)

Setzeinheit

Pneumatikschaltschrank

Gewicht

Setzeinheit

Transportgewicht inkl. Schaltschrank

6 bar

24 V / DC

7 mm

22 kN / 45 kN

max. 8 m

ca. 78 dB(A)

Profinet (Standard), Profibus, EtherNet/IP, DeviceNet

5,12 s

2,93 s

2,19 s

ca. 900 x 170 x 350 mm

ca. 702 x 287 x 1113 mm

ca. 25 kg

ca. 100 kg

Angebotsanfrage

Sie wünschen einen Rückruf? Hinterlassen Sie Ihre Telefonnummer oder E-Mail und wir melden uns schnellstmöglich bei Ihnen!