Die Pressen in Stanz- und Umformwerkzeugen arbeiten in der Regel weggesteuert. Ist bei der vorhandenen Steuerung kein Toleranzausgleich vorgesehen, führen folgende Einflussfaktoren zu unterschiedlichen Ergebnissen im Einpressvorgang: Höhentoleranzen der Verbindungselemente, die Toleranzen bei der Blechdicke und der persönliche Einfluss des Pressenbedieners bei der Handeinstellung der Presse.

Generell ist davon auszugehen, dass solche Einflussfaktoren immer und überall vorhanden sind. Sie beeinflussen den Einpressweg, der sich hiermit verlängert oder verkürzt. Dieser Umstand hat negative Auswirkungen auf die Qualität der entstehenden Blechverbindung zur Folge. Entweder werden die Verbindungselemente zu tief oder nicht tief genug eingepresst. Im ersten Fall kann das Gewinde beschädigt werden, im zweiten Fall entstehen Einbußen bei der Performance des Verbindungselements. Durch die Verwendung einer Gasdruckfeder werden sämtliche dieser Einflussfaktoren im Einpressvorgang eliminiert.

Inhalt

- Weggesteuerter Setzvorgang

- Kraftgesteuerter Setzvorgang

- Einbindung der Gasdruckfeder

- Vorteile der Gasdruckfeder im Fertigungsprozess

- Zusammenfassung

Weggesteuerter Setzvorgang

Wie kommen die unterschiedlichen Einpressergebnisse zustande?

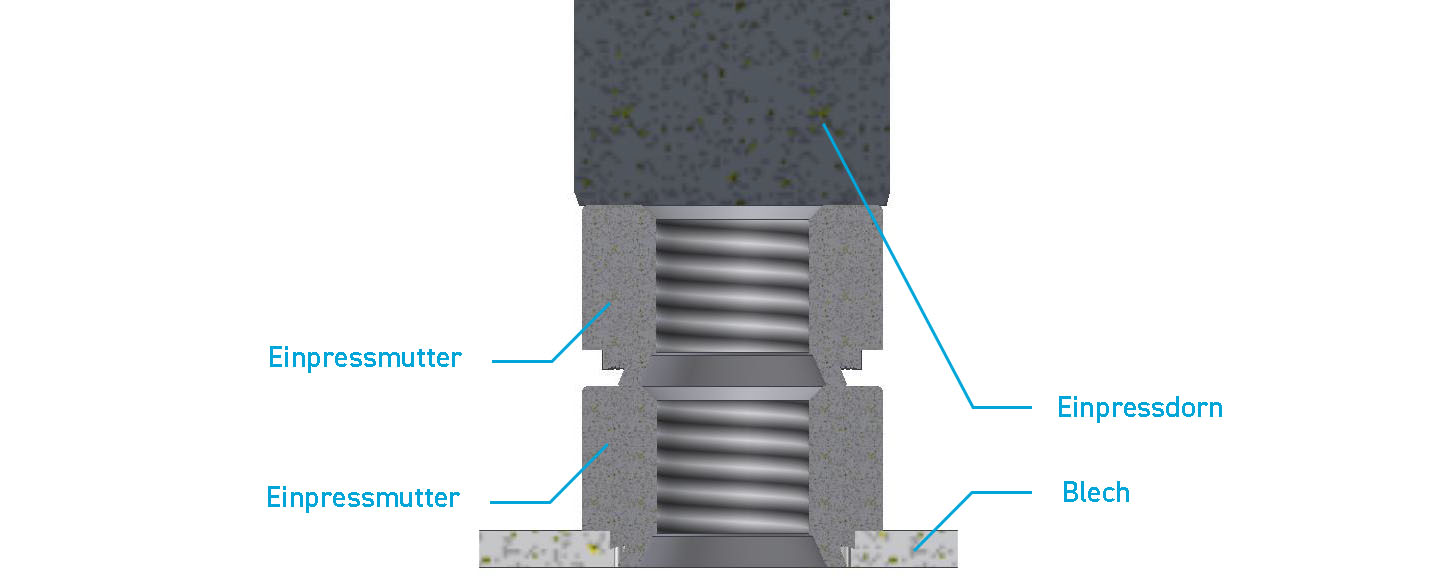

In einem weggesteuerten Setzvorgang ist die Länge des Einpresswegs immer gleich. Vorhandene Toleranzen hinsichtlich der Höhe des Verbindungselements, der Blechdicke und der Presseneinstellung erfordern jedoch gegebenenfalls einen etwas kürzeren oder längeren Einpressweg. Aufgrund dieser Toleranzen ist ein fest definierter Weg somit nicht optimal: Verlängert sich der Weg erhöht sich die Einpresskraft, verkürzt sich der Weg sinkt die Einpresskraft entsprechend. Diese Schwankungen der Einpresskraft führen somit zu unterschiedlichen Einpressergebnissen.

Welche Ergebnisse resultieren aus einem weggesteuerten Setzvorgang?

Ist die Einpresskraft zu gering, können Verbindungselemente nicht ausreichend stark in das Blech eingepresst werden. Bei einer zu hohen Einpresskraft werden die Verbindungselemente unter Umständen sogar plastisch verformt. Auch das Blech kann sich verbiegen. In beiden Fällen leidet die Qualität der entstandenen Blechverbindung.

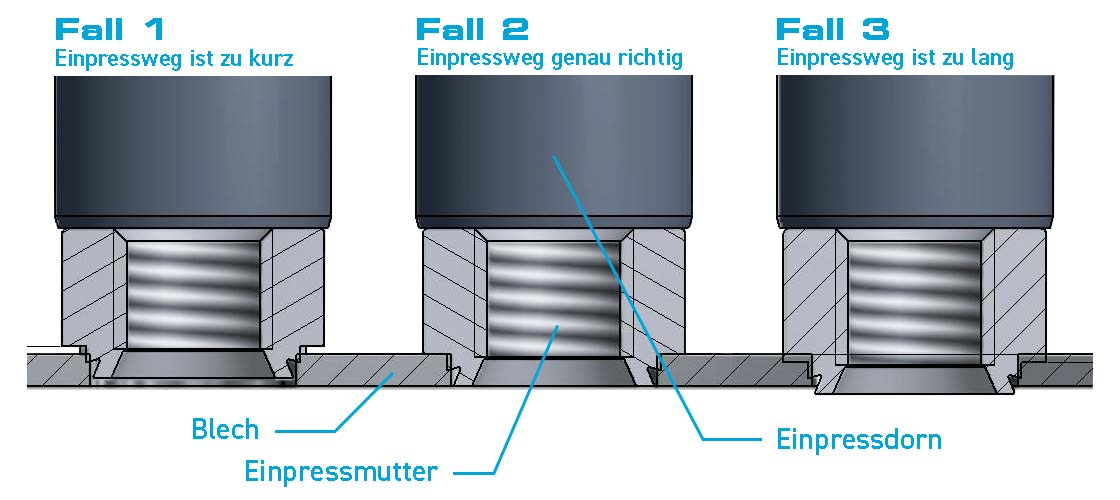

Ausgehend von einem konstanten Einpressweg ergeben sich nun folgende Szenarien.

Fall 1 - Der vorgegebene Einpressweg ist zu kurz

Aufgrund vorliegender Einflussfaktoren vergrößert sich der Abstand zwischen Einpressdorn und Verbindungselement, der voreingestellte Einpressweg ist jedoch festgelegt.

Die Einflussfaktoren für einen zu kurzen Einpressweg können sein:

- Die Höhe des Verbindungselements befindet sich im unteren Toleranzbereich.

- Die Blechdicke ist auf Minimalmaß (zu dünn).

- Die Presseneinstellung ist auf Höchstmaß (zu hoch). Der Pressenhub ist somit gegebenenfalls zu gering.

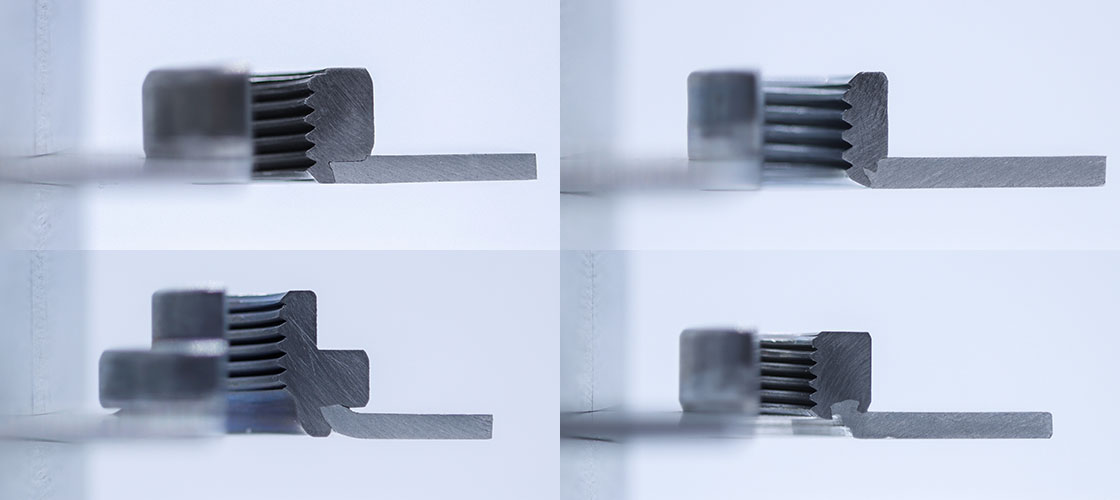

Einpressergebnis: Das Verbindungselement wird nicht ausreichend stark in das Blech gepresst. Es entsteht womöglich ein Spalt zwischen dem Einpresselement und dem Blechbauteil. Die Bündigkeit ist nicht gegeben. Es befindet sich womöglich zu wenig Blechmaterial im Hinterschnitt des Einpresselements. Die Blechverbindung verfügt nicht über die geforderte Belastbarkeit.

Fall 2 - Der vorgegebene Einpressweg ist genau richtig

Das Verbindungselement befindet sich nominal im Toleranzbereich. Der Einpressweg und die Einpresskraft sind optimal. Auch das Einpressergebnis ist somit ideal. Da in der Realität die erwähnten Toleranzen immer vorhanden sind, ist die Bestimmung eines perfekten Einpresswegs ohne Toleranzausgleich nicht möglich.

Fall 3 - Der vorgegebene Einpressweg ist zu lang

Aufgrund vorliegender Einflussfaktoren verkleinert sich der Abstand zwischen Einpressdorn und Verbindungselement, der voreingestellte Einpressweg ist jedoch festgelegt.

Die Einflussfaktoren für einen zu langen Einpressweg können sein:

- Die Höhe des Verbindungselements ist im oberen Toleranzbereich.

- Die Blechdicke ist in der obersten Grenze (zu dick).

- Die Presseneinstellung ist zu tief.

Einpressergebnis: Die Einpresskraft ist zu hoch. Durch zu großen Pressenhub wird das Verbindungselement zu stark in das Blech gepresst und verformt sich unter Umständen. Das Gewinde kann dadurch beschädigt werden. Es kann zu einer Blechdeformierung rund um die Verbindung, oder zu einem Überstand des Bleches an den Seiten kommen. Diese Blechverbindung verfügt nicht über die geforderte Belastbarkeit.

Keine idealen Einpressergebnisse

Wie man sieht, kann aufgrund der vorhandenen Toleranzen im System keine optimale Verpressung erfolgen, solange der Setzvorgang ausschließlich weggesteuert ist. Ein optimales Ergebnis kann über die Veränderung einer weggesteuerten in eine kraftgesteuerte Verpressung erzielt werden.

Kraftgesteuerter Setzvorgang

Toleranzausgleich mit einer Gasdruckfeder

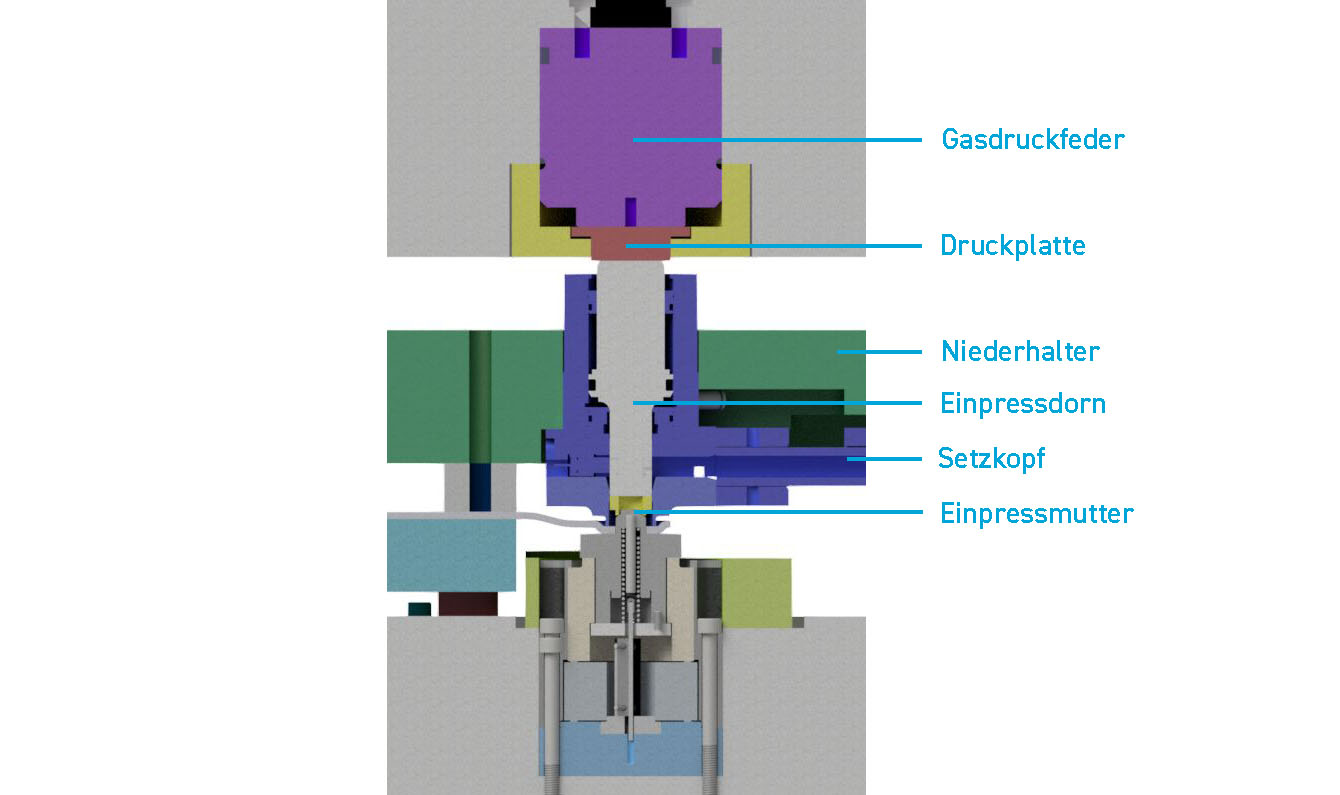

Die Nachteile einer weggesteuerten Vorrichtung können durch die Verwendung einer Gasdruckfeder im Werkzeug kompensiert werden. Ein kraftgesteuerter Setzvorgang ermöglicht ein gleichbleibendes Einpressergebnis, das die gewünschten Anforderungen an die entstehende Blechverbindung erfüllt.

Welchen Zweck hat die Gasdruckfeder?

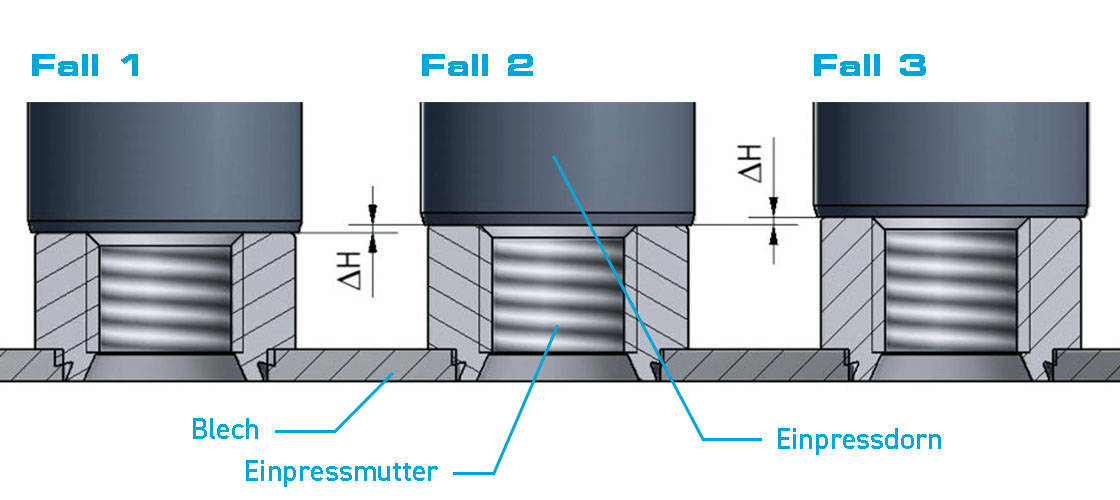

Über eine Gasdruckfeder im Werkzeug kann der Einpressweg variabel gestaltet werden. Er wird verkürzt oder verlängert, je nach Ausprägung der vorliegenden Toleranzen. In einer kraftgesteuerten Vorrichtung ist somit immer ein gewisser Wegpuffer zwischen Verbindungselement und Setzkopf vorhanden.

Welche Ergebnisse resultieren aus einem kraftgesteuerten Setzvorgang?

Ausgehend von einem variablen Einpressweg ergeben sich nun folgende Szenarien.

Durch den Einsatz einer Gasdruckfeder wird die Länge des Einpresswegs variiert. Auch wenn geringe Streuungen durch die drei Einflussfaktoren vorhanden sind, wird jedes Verbindungselement mit der optimalen Einpresskraft beaufschlagt und somit optimal verpresst. Für optimale Ergebnisse ist bei der Verwendung der Gasdruckfeder eine korrekte Einstellung und Überwachung der Kraft notwendig.

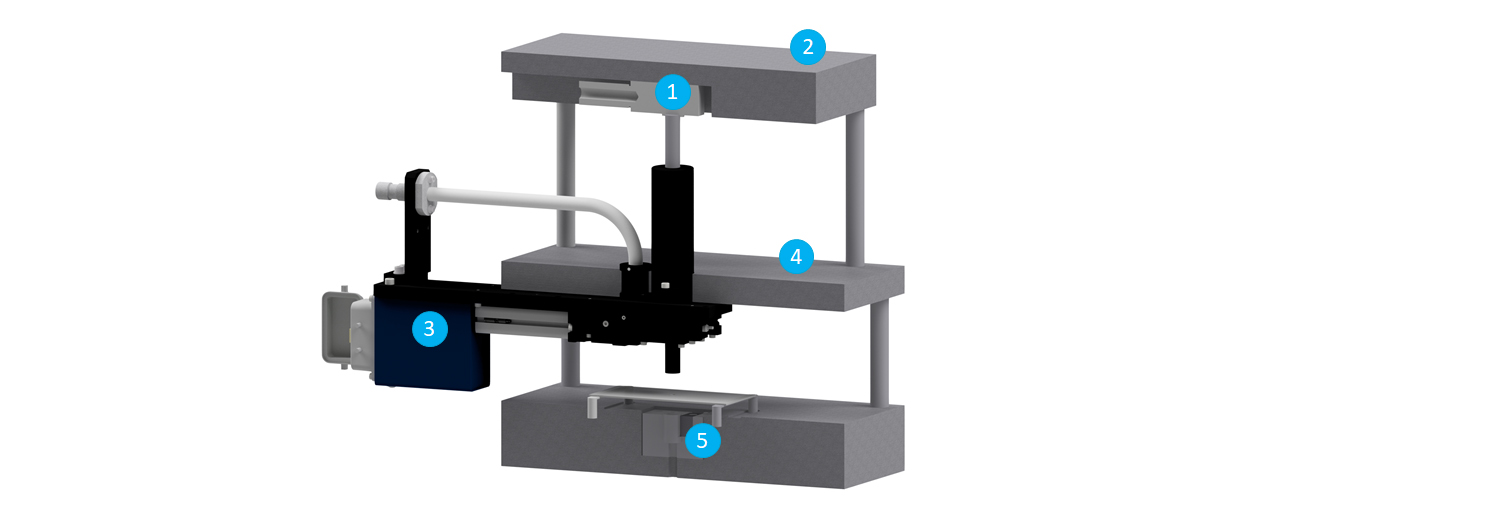

Einbindung der Gasdruckfeder

Beim Einsatz einer Gasdruckfeder sollten generell einige wichtige Aspekte nicht außer Acht gelassen werden. Die folgenden Punkte sollten genau überprüft und bei der Umsetzung berücksichtigt werden.

Einstellung des Niederhalterhubs

Auch für den kraftgesteuerten Setzvorgang muss eine korrekte Einstellung des Niederhalterhubs vorgenommen werden. Diese Einstellung ist jedoch wesentlich einfacher und kann grober erfolgen als bei einer weggesteuerten Verarbeitung. Bei der Einstellung muss darauf geachtet werden, dass der Einpressdorn des Setzkopfes im oberen Totpunkt der Presse komplett ausfedern kann.

Zwischen Gasdruckfeder und Einpressdorn ist im oberen Totpunkt idealerweise ein Spalt von mindestens 1mm vorhanden. Im unteren Totpunkt der Presse sollte die Gasdruckfeder ca. 1mm einfedern können. Dadurch wird gewährleistet, dass alle möglichen Toleranzen ausgeglichen werden können. Um bei eventuellen Doppelverpressungen durch Bedienerfehler Schäden am Werkzeug und den Stanzköpfen zu vermeiden, sollte der maximale Federweg mindestens zweimal der Mutternhöhe plus einem Sicherheitsabstand von ca. 5mm betragen.

Einstellung der Federkraft

Der Druck in der Gasdruckfeder wird so gewählt, dass die resultierende Federkraft auf dem Kolben der vorgesehenen Einpresskraft des Verbindungselements entspricht. Die Gasdruckfeder muss bezüglich der Kraft einstellbar sein.

Prozessüberwachung mit einem Druckschalter

Für eine Prozessüberwachung wird ein Druckschalter verwendet. Dadurch wird sichergestellt, dass die Verbindungselemente mit der richtigen Einpresskraft beaufschlagt werden. Mehrere Gasdruckfedern sollten über eine gemeinsame Ringleitung miteinander verbunden werden - bei allen Setzpositionen mit dem gleichen Verbindungselement.

Die verbundenen Gasdruckfedern werden dann mit einem einzelnen Druckschalter überwacht, damit unzulässige Druckveränderungen - zu hoch oder zu niedrig - schnell registriert und die Pressen angehalten werden können. Die Einbindung der Gasdruckfeder in die Pressensteuerung ist deshalb notwendig.

Bei einem zu geringen Druck und einer zu geringen Einpresskraft muss die Gasdruckfeder befüllt, oder im Fall einer Leckage ausgetauscht werden. Ist der Druck zu hoch, so könnte eine Doppelverpressung vorliegen und die Presse muss in Nothalt gehen um weitere Verpressungen zu vermeiden und den Fehler beheben zu können.

Möglichkeit der Federstauchung

Bei der Stauchung der Gasdruckfeder ist es vorteilhaft in der Auslegung, wenn größere Abweichungen problemlos kompensiert werden können. Beispielsweise könnten durch Bedienfehler zwei Einpressmuttern übereinander verpresst werden. In einem solchen Fall federt die Gasdruckfeder übermäßig ein und der Druck der Gasdruckfeder erhöht sich stark. Dadurch stoppt der Druckschalter sofort die Presse. Die Einbindung des Druckschalters in die Pressensteuerung ist deshalb zwingend notwendig und es können dadurch Schäden am Werkzeug und Setzkopf verhindert bzw. minimiert werden.

Ausreichender Einbauraum

In einer kraftgesteuerten Vorrichtung muss ein ausreichender Einbauraum für die Gasdruckfeder vorhanden sein. Lassen die räumlichen Verhältnisse im Werkzeug den Einsatz einer Gasdruckfeder zu, so ist der kraftgesteuerte Setzvorgang, insbesondere bei Verbindungselementen mit Innengewinde, definitiv dem weggesteuerten vorzuziehen. Bei Einpressbolzen ist eine Kraftsteuerung nicht so essentiell wie bei Einpressmuttern, jedoch auch sehr vorteilhaft und empfehlenswert.

Vorteile der Gasdruckfeder im Fertigungsprozess

Arbeitserleichterung für den Pressenbediener

Der Pressenbediener kann schneller und effektiver arbeiten. Bei der Presseneinstellung muss er sich nur auf das Blech konzentrieren. Nachträgliche Feineinstellungen - die gesetzten Blechverbindungen betreffend - entfallen somit. Daraus resultiert eine wesentlich schnellere Inbetriebnahme der Presse und geringere Stehzeiten.

Gleichbleibende Qualität der Blechverbindung

Die Gasdruckfeder sorgt für konstante Einpressergebnisse und somit für eine gleichbleibende Qualität der Blechverbindung. Durch die optimale Verpressung wird die einheitliche Performance der Verbindungselemente sichergestellt. Zudem erhöht sich die Geschwindigkeit beim Einfahren eines Werkzeugs oder Coils. Hiermit wird ein höherer Output, mit höherer Qualität und geringeren Stückkosten erreicht.

Zusammenfassung

Im weggesteuerten System können Höhentoleranzen der Verbindungselemente, die Toleranzen der Blechdicke und die vorgenommene Konfiguration der Presse nicht kompensiert werden. Jedoch können diese Einflussfaktoren mit Hilfe einer Gasdruckfeder ausgeglichen werden. Unabhängig von den vorliegenden Toleranzen ist das Einpressergebnis in einem kraftgesteuerten System optimal.

Bei der Erwägung einer kraftgesteuerten Vorrichtung ist eine korrekte Einstellung der Gasdruckfeder und der zur Verfügung stehende Einbauraum zu beachten. Lassen die Bedingungen eine Realisierung des kraftgesteuerten Systems zu, ist dieses definitiv der weggesteuerten Alternative vorzuziehen, insbesondere bei Verbindungselementen mit Innengewinde. Die Arbeit mit dem kraftgesteuerten System beschleunigt außerdem die Presseneinstellung und erhöht die Produktivität.